Pressgjutning är en allmänt använd tillverkningsprocess som producerar komplexa metalldelar med hög noggrannhet och effektivitet. En kritisk komponent i denna process är gjutformen, som bestämmer slutproduktens form, storlek och precision. Formen, tillsammans med pressgjutningsverktyg, spelar en avgörande roll för att säkerställa jämn kvalitet och hög produktionseffektivitet. Att välja rätt tillverkare av gjutformar är viktigt för industrier som vill uppnå högpresterande komponenter med minimala defekter och maximal hållbarhet.

Förståelse av pressgjutningsform

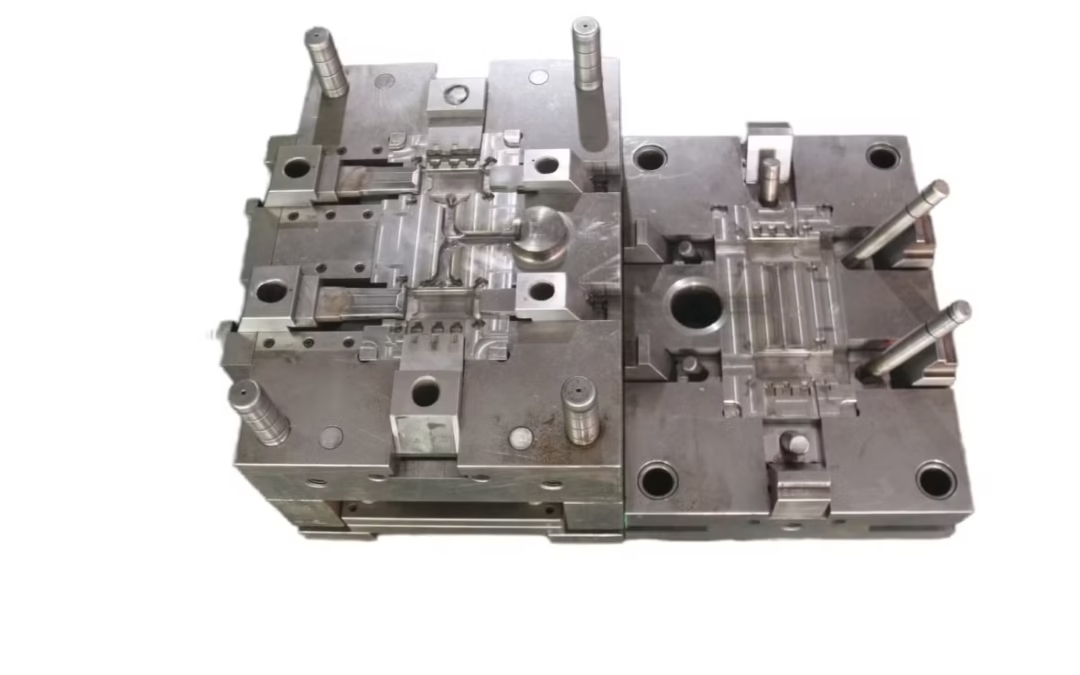

En gjutform är ett specialverktyg som är utformat för att forma smält metall till exakta former under högt tryck. Dessa formar är tillverkade av högkvalitativt stål och är konstruerade för att motstå extrem värme och tryck under gjutningsprocessen. De två primära delarna av en gjutform är den fasta halvan, även känd som den stationära matrisen, och den rörliga halvan, känd som ejektorformen. När smält metall sprutas in i formens hålighet stelnar den och tar formen på den designade komponenten innan den matas ut. Gjutformar skräddarsys utifrån komponentens komplexitet, materialkrav och produktionsvolym. De är utformade för att hålla snäva toleranser, vilket säkerställer att varje gjutning uppfyller de nödvändiga specifikationerna. Korrekt formkonstruktion förbättrar gjutningseffektiviteten, minimerar defekter och förlänger formens livslängd, vilket i slutändan minskar produktionskostnaderna. Möjligheten att tillverka delar med invecklade detaljer, tunna väggar och hög strukturell integritet gör pressgjutningsformar oumbärliga i olika branscher.

Betydelsen av pressgjutningsverktyg i tillverkningen

Verktyg för pressgjutning avser de olika komponenter och tillbehör som används för att stödja pressgjutningsprocessen. Det inkluderar inte bara formen utan också kärnstift, utmatningsstift, slider och grindsystem som hjälper till att hantera smält metallflöde och utmatning av delar. Korrekt verktygsdesign är avgörande för att uppnå gjutgods av hög kvalitet med minimal porositet och defekter. En av de viktigaste aspekterna av verktyg för pressgjutning är materialvalet. Verktygskomponenterna måste vara tillverkade av höghållfasta material som H13-stål, som tål upprepad exponering för höga temperaturer och tryck utan att försämras. Dessutom kan beläggningar som nitrering eller fysikalisk ångdeposition appliceras för att förbättra slitstyrkan och förlänga verktygets livslängd.

En annan viktig faktor när det gäller verktyg för pressgjutning är värmehantering. Effektiva kylkanaler måste integreras i formkonstruktionen för att reglera temperaturen och förhindra defekter som skevhet eller krympning. Moderna pressgjutningsprocesser använder konforma kyltekniker, där kylledningar placeras nära formytan, vilket avsevärt förbättrar värmeavledningen och produktionscykeltiderna. Korrekt underhåll av verktygen, inklusive smörjning och regelbundna inspektioner, är också viktigt för att säkerställa en jämn produktionskvalitet.

Att välja en pålitlig tillverkare av gjutformar för pressgjutning

Att välja rätt tillverkare av gjutformar är viktigt för företag som vill producera högkvalitativa metallkomponenter. En väletablerad tillverkare tillhandahåller expertis inom formdesign, materialval och precisionsteknik för att säkerställa att formarna håller längre och ger konsekventa resultat. När du väljer en tillverkare av gjutformar bör flera faktorer beaktas. Erfarenhet och expertis spelar en avgörande roll, eftersom en ansedd tillverkare bör ha omfattande kunskap om att designa och producera gjutformar för olika branscher, inklusive bil-, flyg- och elektronikindustrin. Materialkvalitet är en annan nyckelfaktor, eftersom högkvalitativt verktygsstål är nödvändigt för att säkerställa formens hållbarhet. Tillverkarna bör erbjuda formar med värmebehandling och ytbeläggningar för att förbättra deras livslängd.

Avancerad teknik är också en viktig faktor. De bästa tillverkarna använder datorstyrd numerisk kontrollbearbetning, elektrisk urladdningsbearbetning och programvara för tredimensionell modellering för att skapa exakta formkonstruktioner. Anpassning och support bör också vara tillgängliga, med tillverkare som tillhandahåller skräddarsydda lösningar, teknisk support och eftermarknadstjänster för att optimera produktionen. Slutligen bör kostnad och ledtid utvärderas. Även om kostnaden alltid är en faktor att ta hänsyn till får man aldrig kompromissa med kvaliteten, eftersom en väldesignad form minskar de långsiktiga underhållskostnaderna och ökar effektiviteten.

Underhåll och lång livslängd för gjutformar

Att underhålla gjutformar är viktigt för att säkerställa en längre livslängd och jämn produktkvalitet. Regelbundet underhåll förebygger slitage, minskar stilleståndstiden och förbättrar den totala effektiviteten. Några viktiga metoder för underhåll av formar inkluderar regelbunden rengöring för att avlägsna metallrester och smörjmedel, vilket förhindrar kontaminering och upprätthåller smidig formfunktion. Smörjning av rörliga delar är nödvändig för att minska friktionen och minimera slitaget på komponenterna. Korrekt värmehantering säkerställer enhetlig värmefördelning, förhindrar defekter och förlänger formens livslängd. Regelbundna inspektioner bör utföras för att kontrollera sprickor, slitage eller skador, vilket hjälper till att identifiera potentiella problem innan de blir kostsamma fel. Dessutom förbättrar omlackering och reparation genom ytbehandlingar som nitrering eller förkromning hållbarheten och minskar risken för förtida slitage.

En väl underhållen gjutform kan hålla för tiotusentals till hundratusentals gjutcykler, vilket minskar produktionskostnaderna avsevärt över tid. Detta gör underhåll till en viktig aspekt av pressgjutningsverksamheten, vilket säkerställer att formarna fortsätter att fungera som bäst under längre perioder.

Tillämpningar av pressgjutningsformar i olika branscher

Pressgjutning används inom flera olika branscher för att skapa metallkomponenter med hög precision och överlägsna mekaniska egenskaper. Mångsidigheten hos gjutformar möjliggör produktion av lätta, hållbara delar som är lämpliga för olika applikationer. Inom fordonsindustrin används gjutformar i stor utsträckning för att tillverka motorkomponenter, transmissionsdelar och strukturella element. Den höga precisionen hos pressgjutningsformar säkerställer att delar uppfyller strikta säkerhets- och prestandastandarder. Inom flygindustrin spelar pressgjutning en viktig roll för att producera lätta komponenter med hög hållfasthet som bidrar till bränsleeffektivitet och strukturell integritet. Formar som är konstruerade för flyg- och rymdapplikationer måste uppfylla stränga kvalitetskrav för att säkerställa tillförlitlighet under extrema förhållanden.

Elektronikindustrin drar nytta av pressgjutningsformar vid tillverkning av kylflänsar, kapslingar och kontakthus. Möjligheten att skapa komplexa konstruktioner med utmärkt värmeledningsförmåga gör pressgjutning till en föredragen tillverkningsmetod. Gjutna komponenter används också i stor utsträckning i industriella maskiner och utrustning på grund av deras hållbarhet och kostnadseffektivitet. Anpassade gjutformar gör det möjligt för tillverkare att skapa exakta delar med minimal bearbetning, vilket förbättrar effektiviteten.

Framtida trender inom gjutformsteknik för pressgjutning

Med framsteg inom tillverkningsteknik och automatisering utvecklas produktionen av pressgjutningsformar för att möta den ökande efterfrågan på högpresterande komponenter. Några av de viktigaste trenderna som formar framtiden för gjutformsteknik är integrationen av artificiell intelligens och Internet of Things. Smarta tillverkningssystem använder realtidsdata för att övervaka formens prestanda, förutse fel och optimera produktionscyklerna. Additiv tillverkning för verktyg är en annan ny trend, eftersom tredimensionell utskrift används för att skapa prototypformar och insatser med komplexa geometrier som tidigare var omöjliga att tillverka. Hållbara tillverkningsmetoder blir också allt viktigare, och branschen går mot miljövänliga pressgjutningsmetoder som minimerar materialspill och energiförbrukning. Användningen av högpresterande ytbeläggningar, t.ex. keramikbaserade material, förbättrar formarnas livslängd och minskar slitaget. Förbättrad programvara för simulering och design, som drivs av artificiell intelligens, gör det möjligt för tillverkare att designa formar med större precision, vilket minskar antalet försök och fel och förbättrar den totala produktionseffektiviteten.

Gjutformen är ett avgörande element i pressgjutningsprocessen, vilket gör det möjligt för tillverkare att producera högkvalitativa metallkomponenter med precision och effektivitet. Gjutverktyg spelar en viktig roll för att upprätthålla konsistens, minska defekter och förbättra produktionshastigheten. Att välja en pålitlig tillverkare av gjutformar säkerställer att företag får hållbara, väl utformade formar som optimerar tillverkningsprocesserna. Med framsteg inom teknik, material och automatisering blir gjutformar mer effektiva, kostnadseffektiva och miljövänliga. Eftersom industrierna fortsätter att kräva lätta, höghållfasta och exakt konstruerade komponenter, kommer rollen som gjutformar och verktyg att förbli avgörande för att forma tillverkningens framtid. Integrationen av ny teknik och förbättrade tillverkningstekniker kommer att ytterligare förbättra gjutformarnas kapacitet och göra dem till oumbärliga verktyg i modern industriproduktion.

Avancerade överväganden vid konstruktion av gjutformar för pressgjutning

Gjutformsdesign är en kritisk aspekt av pressgjutningsprocessen, eftersom den direkt påverkar slutprodukternas kvalitet, effektivitet och hållbarhet. Korrekt formkonstruktion kräver en djup förståelse för materialflöde, kyldynamik och utskjutning av delar. En av de viktigaste faktorerna att ta hänsyn till vid utformningen av gjutformen är grind- och löparsystemet, som styr hur smält metall kommer in i hålrummet. Ett väl utformat grindsystem minimerar turbulensen och minskar bildandet av luftfickor som kan leda till porositet. En annan viktig faktor är dragvinkeln, som gör det lättare att ta bort den gjutna delen från formen. Utan korrekta dragvinklar kan delar fastna i formen, vilket orsakar defekter och ökar slitaget på formen. Väggtjocklekens jämnhet är också en viktig designfaktor. Ojämn väggtjocklek kan leda till termiska spänningar, vilket resulterar i skevhet eller sprickbildning i den slutliga delen. För att motverka dessa problem använder ingenjörerna simuleringsprogram för att förutse materialflöde, kylhastigheter och potentiella defekter innan de skapar den faktiska formen.

Valet av formmaterial påverkar också dess prestanda. Högkvalitativa verktygsstål, som H13 och P20, används ofta på grund av deras utmärkta slitstyrka och förmåga att motstå upprepad exponering för höga temperaturer. Ytbehandlingar, som nitrering och keramiska beläggningar, ökar formens hållbarhet genom att minska friktionen och förbättra värmebeständigheten. Dessa designförbättringar bidrar sammantaget till längre livslängd för gjutformen, bättre kvalitet på detaljerna och högre tillverkningseffektivitet.

Verktyg för pressgjutning: Ryggraden i precisionstillverkningen

Verktyg för pressgjutning sträcker sig bortom själva formen och omfattar en mängd olika komponenter som stöder gjutningsprocessen. Kärnstift och insatser, till exempel, hjälper till att skapa invecklade delgeometrier och ihåliga sektioner. Dessa komponenter måste positioneras noggrant för att säkerställa korrekt metallflöde och stelning. Utstötningsstift är en annan kritisk aspekt av gjutverktyg. De trycker ut den stelnade delen ur formen utan att skada dess yta. Felaktig placering av utmatningsstiften kan leda till deformation, vilket gör det viktigt att placera dem strategiskt baserat på detaljens design. Smörjsystem är också en del av pressgjutningsverktygen. Korrekt smörjning minskar friktionen, minimerar värmeuppbyggnaden och förhindrar att smält metall fastnar på formytorna. Många tillverkare använder nu automatiserade spraysystem för att applicera exakta mängder smörjmedel, vilket förbättrar effektiviteten och minskar avfallet. Dessutom används trimningsverktyg i sekundära operationer för att ta bort överflödigt material, t.ex. fläckar och sprutor, vilket säkerställer att den slutliga delen uppfyller dimensionstoleranserna.

Integrationen av verktygselement med hög precision är det som gör det möjligt för pressgjutning att producera komplexa komponenter av hög kvalitet med minimal efterbearbetning. Genom att investera i väldesignade verktyg kan tillverkarna avsevärt förbättra produktiviteten och sänka produktionskostnaderna.

Innovationer inom tillverkning av gjutformar för pressgjutning

Tillverkningen av pressgjutningsformar har utvecklats avsevärt under åren, med ny teknik som förbättrar noggrannhet, hållbarhet och effektivitet. Ett av de mest anmärkningsvärda framstegen är användningen av CAD-system (Computer Aided Design) och CAM-system (Computer Aided Manufacturing). Med dessa tekniker kan ingenjörer skapa mycket detaljerade digitala modeller av formar, vilket möjliggör omfattande testning och förfining innan produktionen påbörjas. Elektrisk urladdningsbearbetning (EDM) är ett annat genombrott inom formtillverkningen. EDM möjliggör exakt bearbetning av härdat verktygsstål, vilket gör det möjligt att skapa invecklade formdetaljer som skulle vara svåra att uppnå med traditionella bearbetningsmetoder. Denna teknik är särskilt användbar för att skapa fina texturer och mikrodetaljer i gjutformar.

Tredimensionell tryckning håller också på att ta sig in i produktionen av gjutformar. Även om additiv tillverkning ännu inte används i stor utsträckning för fullskaliga formar, används den för att skapa prototypformar och komplexa forminsatser. Med den här tekniken kan tillverkare snabbt testa design och göra ändringar utan de höga kostnader som är förknippade med traditionell formtillverkning. Dessutom revolutionerar konform kylning värmestyrningen i pressgjutningsformar. Till skillnad från konventionella kylkanaler, som vanligtvis borras i raka linjer, följer konforma kylkanaler formen på gjutformens hålrum. Detta förbättrar värmeavledningen, förkortar cykeltiderna och förbättrar detaljkvaliteten genom att minimera temperaturvariationerna. Kombinationen av dessa innovationer gör pressgjutningsformar mer effektiva och tillförlitliga än någonsin tidigare.

En gjutformstillverkares roll i kvalitetskontrollen

En ansedd tillverkare av gjutformar spelar en viktig roll för att säkerställa kvaliteten och prestandan hos de formar de producerar. Kvalitetskontrollåtgärder måste genomföras i varje steg av mögelproduktionen, från materialval till slutinspektion. En av de viktigaste kvalitetskontrollteknikerna som används av tillverkare är dimensionell inspektion. Precisionsmätverktyg, såsom koordinatmätmaskiner (CMM) och laserskannrar, används för att verifiera att formens dimensioner matchar de ursprungliga designspecifikationerna. Hårdhetstestning är ett annat viktigt steg i kvalitetskontrollen. Eftersom gjutformar måste tåla höga temperaturer och tryck utför tillverkare hårdhetstester för att säkerställa att formmaterialet har den styrka och hållbarhet som krävs. Dessutom används icke-destruktiva testmetoder, såsom ultraljuds- och röntgeninspektioner, för att upptäcka interna defekter i formen som kanske inte syns på ytan.

Korrekt kvalitetskontroll innebär också att man genomför provkörningar. Innan en form sätts i fullskalig produktion utför tillverkare ofta testgjutningar för att utvärdera dess prestanda. Dessa provkörningar hjälper till att identifiera potentiella problem, såsom felaktigt metallflöde, krympning eller ytfel, vilket möjliggör nödvändiga justeringar innan massproduktionen börjar. Genom att genomföra strikta kvalitetskontrollåtgärder hjälper tillverkare av gjutformar att säkerställa att deras kunder får högkvalitativa, långvariga formar.

Ekonomiska och miljömässiga fördelar med högkvalitativa pressgjutningsformar

Att investera i högkvalitativa pressgjutningsformar ger både ekonomiska och miljömässiga fördelar. Ur ekonomisk synvinkel minskar en väldesignad form produktionskostnaderna genom att minimera defekter, förbättra cykeltiderna och förlänga formens livslängd. Eftersom högkvalitativa formar kräver mindre underhåll och färre utbyten sparar tillverkarna pengar på lång sikt. Dessutom kan en effektiv formkonstruktion leda till materialbesparingar, eftersom optimerade grindsystem minskar metallavfallet.

Ur ett miljöperspektiv bidrar användningen av högkvalitativa formar till en hållbar tillverkning. Genom att förbättra processeffektiviteten hjälper gjutformar till att minska energiförbrukningen och minimera skrotningsgraden. Många tillverkare utforskar också miljövänliga metoder för pressgjutning, t.ex. att använda vattenbaserade smörjmedel istället för oljebaserade, vilket minskar de skadliga utsläppen. Det växande fokuset på hållbar tillverkning driver fram innovationer inom gjutformsdesign, vilket leder till renare och effektivare produktionsprocesser.

Framtida trender inom gjutformsteknik för pressgjutning

I takt med att industrierna fortsätter att kräva högre precision och effektivitet kommer framtiden för gjutform för pressgjutning Tekniken utvecklas för att möta dessa behov. En viktig trend är den ökade användningen av automatisering och artificiell intelligens (AI) inom formkonstruktion och underhåll. AI-driven programvara kan analysera data om formens prestanda i realtid, förutse potentiella fel och föreslå underhållsscheman för att förlänga formens livslängd. En annan framväxande trend är användningen av hybridmaterial för formkonstruktion. Forskare experimenterar med avancerade kompositmaterial som ger överlägsen slitstyrka och värmeledningsförmåga jämfört med traditionella verktygsstål. Dessa nya material har potential att ytterligare förbättra formarnas livslängd och prestanda.

Hållbarhet formar också framtiden för gjutformstekniken för pressgjutning. Tillverkarna utvecklar miljövänliga pressgjutningsprocesser som minskar energiförbrukningen och materialavfallet. Användningen av återvinningsbara legeringar och biobaserade smörjmedel ökar, vilket gör pressgjutning till en mer miljöansvarig tillverkningsmetod. Dessutom blir digitala tvillingar allt vanligare inom pressgjutningsindustrin. En digital tvilling är en virtuell kopia av en fysisk form som gör det möjligt för ingenjörer att simulera olika driftsförhållanden och förutse potentiella defekter innan de uppstår. Den här tekniken gör det möjligt för tillverkare att finjustera formkonstruktioner och optimera produktionsprocesser utan kostsamma försök och misstag.

Slutsats

Gjutformar är en viktig komponent i precisionstillverkningen och spelar en avgörande roll för att effektivt producera högkvalitativa metallkomponenter. Integrationen av avancerade gjutverktyg, innovativa tillverkningstekniker och strikta kvalitetskontrollåtgärder säkerställer att gjutformar levererar konsekvent prestanda och hållbarhet. Att välja en pålitlig tillverkare av gjutformar är nyckeln till att uppnå överlägsna resultat, eftersom de tillhandahåller expertis inom formdesign, materialval och tillverkningsprocesser. Med den pågående teknikutvecklingen kommer framtiden för pressgjutningsformar att bli ännu mer effektiv, kostnadseffektiv och hållbar. Genom att utnyttja automatisering, AI-driven optimering och miljövänliga metoder kan tillverkarna öka produktiviteten och samtidigt minska miljöpåverkan. I takt med att industrierna fortsätter att sträva efter högre precision och effektivitet kommer pressgjutningsformarna att förbli en central del av den moderna tillverkningen och säkerställa produktionen av komplexa komponenter av hög kvalitet för fordons-, flyg-, elektronik- och industritillämpningar.