La pressofusione è un processo produttivo molto diffuso che produce parti metalliche complesse con elevata precisione ed efficienza. Un componente fondamentale di questo processo è lo stampo di pressofusione, che determina la forma, le dimensioni e la precisione del prodotto finale. Lo stampo, insieme alle attrezzature per la pressofusione, svolge un ruolo cruciale nel garantire una qualità costante e un'elevata efficienza produttiva. La scelta del giusto produttore di stampi per pressofusione è essenziale per le industrie che vogliono ottenere componenti ad alte prestazioni con difetti minimi e massima durata.

Capire lo stampo per la pressofusione

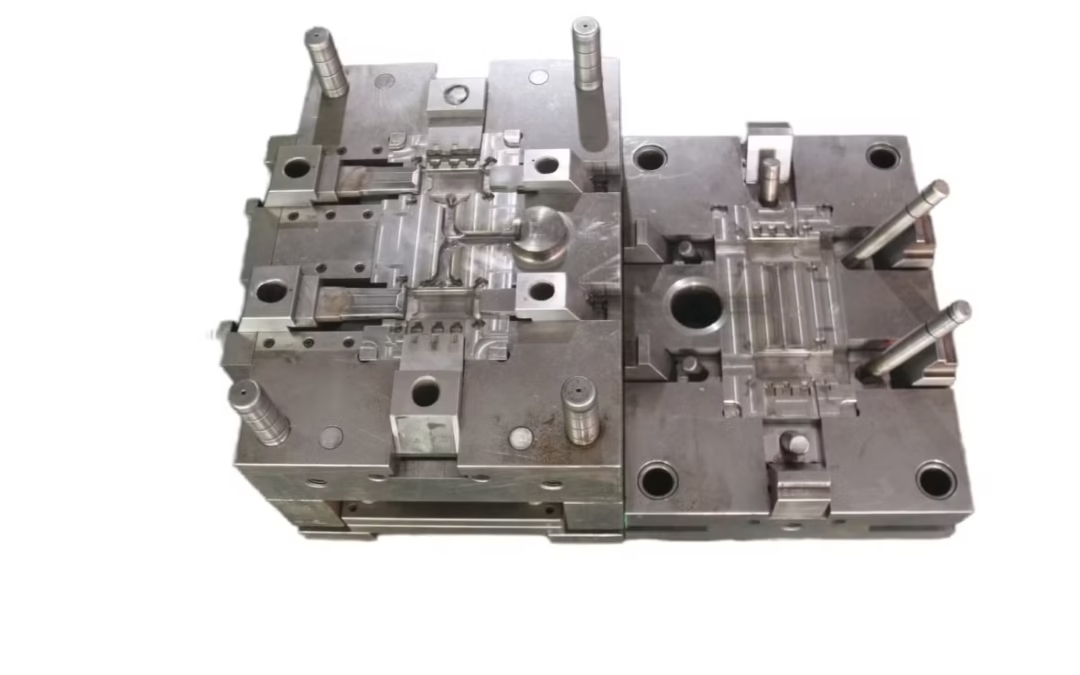

Uno stampo di pressofusione è uno strumento specializzato progettato per modellare il metallo fuso in forme precise ad alta pressione. Questi stampi sono realizzati in acciaio di alta qualità e sono progettati per resistere a calore e pressione estremi durante il processo di colata. Le due parti principali di uno stampo per pressofusione sono la metà fissa, nota anche come stampo fisso, e la metà mobile, nota come stampo di espulsione. Quando il metallo fuso viene iniettato nella cavità dello stampo, si solidifica e assume la forma del componente progettato prima di essere espulso. Gli stampi sono personalizzati in base alla complessità del componente, ai requisiti del materiale e al volume di produzione. Sono progettati per mantenere tolleranze strette, assicurando che ogni colata soddisfi le specifiche richieste. Una corretta progettazione dello stampo migliora l'efficienza della colata, riduce al minimo i difetti e prolunga la durata dello stampo, riducendo in ultima analisi i costi di produzione. La capacità di produrre pezzi con dettagli intricati, pareti sottili e un'elevata integrità strutturale rende gli stampi per pressofusione indispensabili in diversi settori.

Importanza degli utensili per la pressofusione nella produzione

Le attrezzature per la pressofusione si riferiscono ai vari componenti e accessori utilizzati per supportare il processo di pressofusione. Comprendono non solo lo stampo, ma anche i perni d'anima, i perni di espulsione, le slitte e i sistemi di gating che aiutano a gestire il flusso del metallo fuso e l'espulsione dei pezzi. Una corretta progettazione degli stampi è essenziale per ottenere getti di alta qualità con porosità e difetti minimi. Uno degli aspetti più significativi dell'attrezzaggio per la pressofusione è la selezione dei materiali. I componenti dell'attrezzatura devono essere realizzati con materiali ad alta resistenza, come l'acciaio H13, che può sopportare l'esposizione ripetuta a temperature e pressioni elevate senza degradarsi. Inoltre, è possibile applicare rivestimenti come la nitrurazione o la deposizione fisica da vapore per migliorare la resistenza all'usura e prolungare la durata degli utensili.

Un'altra considerazione fondamentale nell'attrezzaggio della pressofusione è la gestione termica. Nella progettazione dello stampo devono essere incorporati canali di raffreddamento efficaci per regolare la temperatura e prevenire difetti come deformazioni o ritiri. I moderni processi di pressofusione utilizzano tecniche di raffreddamento conformale, in cui le linee di raffreddamento sono posizionate vicino alla superficie dello stampo, migliorando significativamente la dissipazione del calore e i tempi del ciclo di produzione. Un'adeguata manutenzione degli utensili, compresa la lubrificazione e le ispezioni periodiche, è essenziale per garantire una qualità di produzione costante.

Scegliere un produttore affidabile di stampi per pressofusione

La scelta del giusto produttore di stampi per pressofusione è essenziale per le aziende che desiderano produrre componenti metallici di alta qualità. Un produttore affermato fornisce competenze nella progettazione degli stampi, nella selezione dei materiali e nell'ingegneria di precisione per garantire che gli stampi durino più a lungo e forniscano risultati costanti. Quando si sceglie un produttore di stampi per pressofusione, si devono considerare diversi fattori. L'esperienza e la competenza giocano un ruolo cruciale: un produttore affidabile dovrebbe avere una vasta conoscenza della progettazione e della produzione di stampi per pressofusione per vari settori, tra cui quello automobilistico, aerospaziale ed elettronico. La qualità dei materiali è un altro fattore chiave, in quanto l'acciaio per utensili di alta qualità è necessario per garantire la durata degli stampi. I produttori dovrebbero offrire stampi con trattamento termico e rivestimenti superficiali per aumentarne la durata.

Anche la tecnologia avanzata è un fattore importante. I migliori produttori utilizzano la lavorazione a controllo numerico computerizzato, la lavorazione a scarica elettrica e il software di modellazione tridimensionale per creare progetti di stampi precisi. Devono essere disponibili anche personalizzazione e assistenza: i produttori devono fornire soluzioni su misura, supporto tecnico e servizi post-vendita per ottimizzare la produzione. Infine, occorre valutare i costi e i tempi di realizzazione. Anche se il costo è sempre una considerazione, la qualità non deve mai essere compromessa, poiché uno stampo ben progettato riduce i costi di manutenzione a lungo termine e aumenta l'efficienza.

Manutenzione e longevità degli stampi per pressofusione

La manutenzione degli stampi di pressofusione è essenziale per garantire una maggiore durata e una qualità costante del prodotto. Una manutenzione regolare previene l'usura, riduce i tempi di fermo e migliora l'efficienza complessiva. Alcune pratiche essenziali per la manutenzione degli stampi includono la pulizia regolare per rimuovere i residui metallici e i lubrificanti, che previene la contaminazione e mantiene il funzionamento regolare dello stampo. La lubrificazione delle parti mobili è necessaria per ridurre l'attrito e minimizzare l'usura dei componenti. Una corretta gestione termica assicura una distribuzione uniforme del calore, prevenendo i difetti e prolungando la vita dello stampo. È necessario effettuare ispezioni periodiche per verificare la presenza di crepe, usura o danni, in modo da identificare i potenziali problemi prima che si trasformino in costosi guasti. Inoltre, la riverniciatura e la riparazione mediante trattamenti superficiali come la nitrurazione o la cromatura migliorano la durata e riducono il rischio di usura prematura.

Uno stampo ben mantenuto può durare da decine di migliaia a centinaia di migliaia di cicli di colata, riducendo significativamente i costi di produzione nel tempo. La manutenzione è quindi un aspetto essenziale delle operazioni di pressofusione, in quanto garantisce che gli stampi continuino a funzionare al meglio per lunghi periodi.

Applicazioni degli stampi per pressofusione in vari settori industriali

La pressofusione è utilizzata in diversi settori per creare componenti metallici di alta precisione con proprietà meccaniche superiori. La versatilità degli stampi per pressofusione consente di produrre componenti leggeri e durevoli adatti a varie applicazioni. Nell'industria automobilistica, gli stampi di pressofusione sono ampiamente utilizzati per produrre componenti del motore, parti della trasmissione ed elementi strutturali. L'elevata precisione degli stampi per pressofusione garantisce che i pezzi soddisfino rigorosi standard di sicurezza e di prestazione. Nell'industria aerospaziale, la pressofusione svolge un ruolo fondamentale nella produzione di componenti leggeri e ad alta resistenza che contribuiscono all'efficienza dei consumi e all'integrità strutturale. Gli stampi progettati per le applicazioni aerospaziali devono soddisfare requisiti di qualità rigorosi per garantire l'affidabilità in condizioni estreme.

L'industria elettronica trae vantaggio dagli stampi di pressofusione nella produzione di dissipatori di calore, involucri e alloggiamenti per connettori. La capacità di creare progetti complessi con un'eccellente conduttività termica rende la pressofusione un metodo di produzione preferito. I componenti pressofusi sono ampiamente utilizzati anche nei macchinari e nelle attrezzature industriali, grazie alla loro durata ed economicità. Gli stampi di pressofusione personalizzati consentono ai produttori di creare pezzi precisi con una lavorazione minima, migliorando l'efficienza.

Tendenze future nella tecnologia degli stampi per pressofusione

Con i progressi della tecnologia di produzione e dell'automazione, la produzione di stampi per pressofusione si sta evolvendo per soddisfare la crescente domanda di componenti ad alte prestazioni. Alcune delle principali tendenze che stanno plasmando il futuro della tecnologia degli stampi per pressofusione includono l'integrazione dell'intelligenza artificiale e dell'Internet delle cose. I sistemi di produzione intelligenti utilizzano dati in tempo reale per monitorare le prestazioni degli stampi, prevedere i guasti e ottimizzare i cicli di produzione. La produzione additiva per gli stampi è un'altra tendenza emergente, in quanto la stampa tridimensionale viene utilizzata per creare prototipi di stampi e inserti con geometrie complesse che in precedenza erano impossibili da produrre. Anche le pratiche di produzione sostenibili stanno acquisendo importanza, con l'industria che si sta orientando verso metodi di pressofusione ecologici che riducono al minimo gli sprechi di materiale e il consumo di energia. L'uso di rivestimenti ad alte prestazioni, come i materiali ceramici, migliora la longevità degli stampi e riduce l'usura. I software di simulazione e progettazione, guidati dall'intelligenza artificiale, consentono ai produttori di progettare gli stampi con maggiore precisione, riducendo le prove e gli errori e migliorando l'efficienza produttiva complessiva.

Lo stampo di pressofusione è un elemento cruciale del processo di pressofusione, che consente ai produttori di produrre componenti metallici di alta qualità con precisione ed efficienza. Gli stampi per pressofusione svolgono un ruolo fondamentale nel mantenere la coerenza, ridurre i difetti e migliorare la velocità di produzione. La scelta di un produttore affidabile di stampi per pressofusione assicura alle aziende stampi durevoli e ben progettati che ottimizzano i processi di produzione. Grazie ai progressi della tecnologia, dei materiali e dell'automazione, gli stampi per pressofusione stanno diventando sempre più efficienti, economici e rispettosi dell'ambiente. Poiché le industrie continuano a richiedere componenti leggeri, ad alta resistenza e progettati con precisione, il ruolo degli stampi di pressofusione e dell'utensileria rimarrà essenziale nel plasmare il futuro della produzione. L'integrazione di nuove tecnologie e di tecniche di produzione migliorate migliorerà ulteriormente le capacità degli stampi per pressofusione, rendendoli strumenti indispensabili nella moderna produzione industriale.

Considerazioni avanzate sulla progettazione degli stampi per pressofusione

La progettazione degli stampi di pressofusione è un aspetto critico del processo di pressofusione, in quanto influisce direttamente sulla qualità, l'efficienza e la durata dei prodotti finali. Una corretta progettazione degli stampi richiede una profonda comprensione del flusso del materiale, delle dinamiche di raffreddamento e dell'espulsione dei pezzi. Una delle considerazioni chiave nella progettazione dello stampo è il sistema di chiusura e di scorrimento, che controlla il modo in cui il metallo fuso entra nella cavità. Un sistema di chiusura ben progettato minimizza la turbolenza, riducendo la formazione di sacche d'aria che possono portare alla porosità. Un altro fattore importante è l'angolo di sformo, che facilita la rimozione del pezzo fuso dallo stampo. Senza angoli di sformo adeguati, i pezzi possono rimanere bloccati nello stampo, causando difetti e aumentando l'usura dello stampo. Anche l'uniformità dello spessore della parete è un aspetto cruciale della progettazione. Uno spessore di parete non uniforme può provocare sollecitazioni termiche, con conseguenti deformazioni o fessurazioni del pezzo finale. Per ovviare a questi problemi, gli ingegneri utilizzano software di simulazione per prevedere il flusso del materiale, le velocità di raffreddamento e i potenziali difetti prima di creare lo stampo vero e proprio.

Anche la scelta del materiale dello stampo influisce sulle prestazioni. Gli acciai per utensili di alta qualità, come l'H13 e il P20, sono comunemente utilizzati per la loro eccellente resistenza all'usura e per la capacità di sopportare ripetute esposizioni ad alte temperature. L'aggiunta di trattamenti superficiali, come la nitrurazione e i rivestimenti ceramici, aumenta la durata dello stampo riducendo l'attrito e migliorando la resistenza termica. Questi miglioramenti progettuali contribuiscono complessivamente a una maggiore durata dello stampo, a una migliore qualità dei pezzi e a una maggiore efficienza produttiva.

Utensili per la pressofusione: La spina dorsale della produzione di precisione

L'utensileria per la pressofusione va oltre lo stampo stesso e comprende una serie di componenti che supportano il processo di fusione. I perni e gli inserti, ad esempio, contribuiscono a creare geometrie intricate e sezioni cave. Questi componenti devono essere posizionati con cura per garantire il corretto flusso e la solidificazione del metallo. I perni di espulsione sono un altro aspetto critico degli utensili di pressofusione. Essi spingono il pezzo solidificato fuori dallo stampo senza danneggiarne la superficie. Un posizionamento errato dei perni di espulsione può portare a deformazioni, per cui è essenziale posizionarli strategicamente in base alla progettazione del pezzo. Anche i sistemi di lubrificazione fanno parte delle attrezzature per la pressofusione. Una lubrificazione adeguata riduce l'attrito, minimizza l'accumulo di calore e impedisce al metallo fuso di aderire alle superfici dello stampo. Molti produttori utilizzano oggi sistemi di spruzzatura automatizzati per applicare quantità precise di lubrificante, migliorando l'efficienza e riducendo gli scarti. Inoltre, gli stampi di rifilatura vengono utilizzati nelle operazioni secondarie per rimuovere il materiale in eccesso, come le bave e le materozze, assicurando che il pezzo finale rispetti le tolleranze dimensionali.

L'integrazione di elementi di utensileria ad alta precisione è ciò che consente alla pressofusione di produrre componenti complessi e di alta qualità con una post-lavorazione minima. Investendo in utensili ben progettati, i produttori possono migliorare significativamente la produttività e ridurre i costi di produzione.

Innovazioni nella produzione di stampi per pressofusione

La produzione di stampi per pressofusione si è evoluta in modo significativo nel corso degli anni, con nuove tecnologie che hanno migliorato la precisione, la durata e l'efficienza. Uno dei progressi più significativi è l'uso di sistemi di progettazione assistita da computer (CAD) e di produzione assistita da computer (CAM). Queste tecnologie permettono agli ingegneri di creare modelli digitali altamente dettagliati degli stampi, consentendo di effettuare test e perfezionamenti approfonditi prima dell'inizio della produzione. La lavorazione a scarica elettrica (EDM) è un'altra innovazione nella produzione di stampi. L'elettroerosione permette di lavorare con precisione l'acciaio per utensili temprato, consentendo la creazione di dettagli intricati degli stampi che sarebbero difficili da ottenere con i metodi di lavorazione tradizionali. Questa tecnologia è particolarmente utile per creare texture sottili e microcaratteristiche negli stampi di pressofusione.

La stampa tridimensionale si sta facendo strada anche nella produzione di stampi per la pressofusione. Sebbene non sia ancora ampiamente utilizzata per stampi in scala reale, la produzione additiva viene utilizzata per creare stampi prototipo e inserti di stampi complessi. Questa tecnologia consente ai produttori di testare rapidamente i progetti e di apportare modifiche senza i costi elevati associati alla fabbricazione di stampi tradizionali. Inoltre, il raffreddamento conformale sta rivoluzionando la gestione termica degli stampi di pressofusione. A differenza dei canali di raffreddamento convenzionali, che di solito sono perforati in linea retta, i canali di raffreddamento conformali seguono la forma della cavità dello stampo. Ciò migliora la dissipazione del calore, riduce i tempi di ciclo e migliora la qualità dei pezzi riducendo al minimo le variazioni di temperatura. La combinazione di queste innovazioni rende gli stampi di pressofusione più efficienti e affidabili che mai.

Il ruolo di un produttore di stampi per pressofusione nel controllo qualità

Un produttore di stampi per pressofusione affidabile svolge un ruolo fondamentale nel garantire la qualità e le prestazioni degli stampi prodotti. Le misure di controllo della qualità devono essere attuate in ogni fase della produzione dello stampo, dalla selezione dei materiali all'ispezione finale. Una delle principali tecniche di controllo della qualità utilizzate dai produttori è l'ispezione dimensionale. Gli strumenti di misura di precisione, come le macchine di misura a coordinate (CMM) e gli scanner laser, vengono utilizzati per verificare che le dimensioni dello stampo corrispondano alle specifiche del progetto originale. La prova di durezza è un'altra fase cruciale del controllo qualità. Poiché gli stampi di pressofusione devono resistere a temperature e pressioni elevate, i produttori eseguono prove di durezza per garantire che il materiale dello stampo abbia la resistenza e la durata richieste. Inoltre, i metodi di controllo non distruttivi, come le ispezioni a ultrasuoni e a raggi X, vengono utilizzati per rilevare i difetti interni dello stampo che potrebbero non essere visibili in superficie.

Un adeguato controllo di qualità comporta anche l'esecuzione di prove. Prima che uno stampo venga messo in produzione su scala reale, i produttori eseguono spesso delle fusioni di prova per valutarne le prestazioni. Queste prove aiutano a identificare potenziali problemi, come un flusso di metallo improprio, un ritiro o difetti superficiali, consentendo le necessarie regolazioni prima dell'inizio della produzione di massa. Implementando rigorose misure di controllo della qualità, i produttori di stampi per pressofusione contribuiscono a garantire che i loro clienti ricevano stampi di alta qualità e di lunga durata.

Vantaggi economici e ambientali degli stampi per pressofusione di alta qualità

Investire in stampi per pressofusione di alta qualità offre vantaggi sia economici che ambientali. Dal punto di vista economico, uno stampo ben progettato riduce i costi di produzione riducendo al minimo i difetti, migliorando i tempi di ciclo e prolungando la durata dello stampo. Poiché gli stampi di alta qualità richiedono meno manutenzione e meno sostituzioni, i produttori risparmiano nel lungo periodo. Inoltre, una progettazione efficiente degli stampi può portare a un risparmio di materiale, in quanto i sistemi di chiusura ottimizzati riducono gli scarti di metallo.

Dal punto di vista ambientale, l'uso di stampi di alta qualità contribuisce a una produzione sostenibile. Migliorando l'efficienza del processo, gli stampi per la pressofusione aiutano a ridurre il consumo energetico e a minimizzare gli scarti. Molti produttori stanno anche esplorando pratiche di pressofusione rispettose dell'ambiente, come l'uso di lubrificanti a base d'acqua invece che di olio, che riduce le emissioni nocive. La crescente attenzione per la produzione sostenibile spinge l'innovazione nella progettazione degli stampi per pressofusione, che porta a processi produttivi più puliti ed efficienti.

Tendenze future nella tecnologia degli stampi per pressofusione

Poiché i settori industriali continuano a richiedere una maggiore precisione ed efficienza, il futuro di stampo per pressofusione La tecnologia si sta evolvendo per soddisfare queste esigenze. Una tendenza importante è l'aumento dell'uso dell'automazione e dell'intelligenza artificiale (AI) nella progettazione e nella manutenzione degli stampi. I software basati sull'intelligenza artificiale possono analizzare i dati sulle prestazioni degli stampi in tempo reale, prevedendo potenziali guasti e suggerendo programmi di manutenzione per prolungarne la durata. Un'altra tendenza emergente è l'uso di materiali ibridi per la costruzione degli stampi. I ricercatori stanno sperimentando materiali compositi avanzati che offrono una resistenza all'usura e una conduttività termica superiori rispetto ai tradizionali acciai per utensili. Questi nuovi materiali hanno il potenziale per migliorare ulteriormente la longevità e le prestazioni degli stampi.

La sostenibilità sta plasmando anche il futuro della tecnologia degli stampi per pressofusione. I produttori stanno sviluppando processi di pressofusione eco-compatibili che riducono il consumo di energia e gli sprechi di materiale. L'uso di leghe riciclabili e di lubrificanti a base biologica sta guadagnando terreno, rendendo la pressofusione un metodo di produzione più responsabile dal punto di vista ambientale. Inoltre, i gemelli digitali stanno diventando sempre più diffusi nel settore della pressofusione. Un gemello digitale è una replica virtuale di uno stampo fisico che consente agli ingegneri di simulare diverse condizioni operative e di prevedere potenziali difetti prima che si verifichino. Questa tecnologia consente ai produttori di mettere a punto i progetti degli stampi e di ottimizzare i processi produttivi senza dover ricorrere a costose prove ed errori.

Conclusione

Gli stampi per pressofusione sono una componente essenziale della produzione di precisione e svolgono un ruolo cruciale nella produzione efficiente di componenti metallici di alta qualità. L'integrazione di attrezzature avanzate per la pressofusione, di tecniche di produzione innovative e di rigorose misure di controllo della qualità garantisce che gli stampi per la pressofusione offrano prestazioni e durata costanti. La scelta di un produttore affidabile di stampi per pressofusione è fondamentale per ottenere risultati di qualità superiore, in quanto fornisce competenze nella progettazione degli stampi, nella selezione dei materiali e nei processi di produzione. Con i continui progressi della tecnologia, il futuro degli stampi per pressofusione è destinato a diventare ancora più efficiente, economico e sostenibile. Sfruttando l'automazione, l'ottimizzazione guidata dall'intelligenza artificiale e le pratiche eco-compatibili, i produttori possono aumentare la produttività riducendo al contempo l'impatto ambientale. Poiché le industrie continuano a spingere per una maggiore precisione ed efficienza, il ruolo degli stampi per pressofusione rimarrà centrale nella produzione moderna, garantendo la produzione di componenti complessi e di alta qualità per applicazioni automobilistiche, aerospaziali, elettroniche e industriali.