Le moulage sous pression est un processus de fabrication très répandu qui permet de produire des pièces métalliques complexes avec une grande précision et une grande efficacité. Un élément essentiel de ce processus est le moule de coulée sous pression, qui détermine la forme, la taille et la précision du produit final. Le moule, ainsi que l'outillage de moulage sous pression, jouent un rôle crucial en garantissant une qualité constante et une grande efficacité de production. Le choix du bon fabricant de moules de coulée sous pression est essentiel pour les industries qui cherchent à obtenir des composants de haute performance avec un minimum de défauts et une durabilité maximale.

Comprendre le moule de coulée sous pression

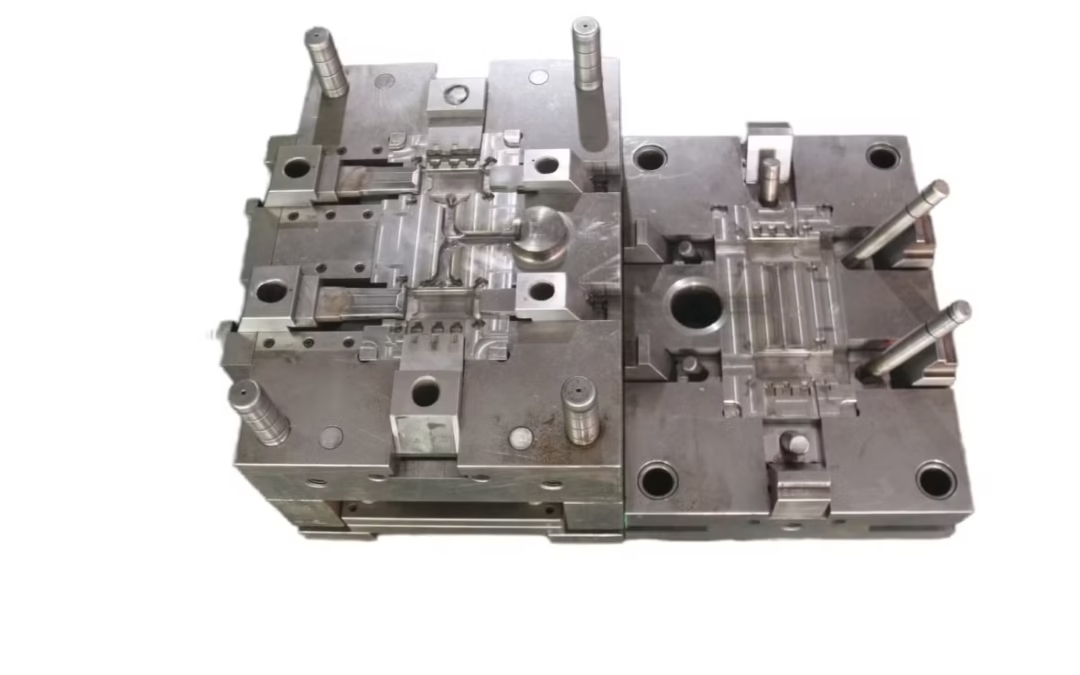

Un moule de coulée sous pression est un outil spécialisé conçu pour donner au métal fondu des formes précises sous haute pression. Ces moules sont fabriqués en acier de haute qualité et sont conçus pour résister à une chaleur et une pression extrêmes pendant le processus de moulage. Les deux parties principales d'un moule de coulée sous pression sont la moitié fixe, également connue sous le nom de moule stationnaire, et la moitié mobile, connue sous le nom de moule d'éjection. Lorsque le métal en fusion est injecté dans la cavité du moule, il se solidifie et prend la forme du composant conçu avant d'être éjecté. Les moules sont personnalisés en fonction de la complexité du composant, des exigences en matière de matériaux et du volume de production. Ils sont conçus pour maintenir des tolérances serrées, garantissant que chaque pièce moulée répond aux spécifications requises. Une bonne conception des moules améliore l'efficacité du moulage, minimise les défauts et prolonge la durée de vie du moule, réduisant ainsi les coûts de production. La capacité de fabriquer des pièces avec des détails complexes, des parois minces et une grande intégrité structurelle rend les moules de coulée sous pression indispensables dans diverses industries.

Importance de l'outillage de moulage sous pression dans la fabrication

L'outillage de moulage sous pression désigne les divers composants et accessoires utilisés pour soutenir le processus de moulage sous pression. Il comprend non seulement le moule, mais aussi les tiges de noyautage, les tiges d'éjection, les glissières et les systèmes d'ouverture qui aident à gérer l'écoulement du métal en fusion et l'éjection des pièces. Une bonne conception de l'outillage est essentielle pour obtenir des pièces moulées de haute qualité avec un minimum de porosité et de défauts. L'un des aspects les plus importants de l'outillage de moulage sous pression est la sélection des matériaux. Les composants de l'outillage doivent être fabriqués à partir de matériaux à haute résistance tels que l'acier H13, qui peut supporter une exposition répétée à des températures et des pressions élevées sans se dégrader. En outre, des revêtements tels que la nitruration ou le dépôt physique en phase vapeur peuvent être appliqués pour améliorer la résistance à l'usure et prolonger la durée de vie de l'outillage.

La gestion thermique est un autre élément clé de l'outillage de moulage sous pression. Des canaux de refroidissement efficaces doivent être incorporés dans la conception du moule pour réguler la température et éviter les défauts tels que le gauchissement ou le rétrécissement. Les procédés modernes de moulage sous pression utilisent des techniques de refroidissement conformes, où les lignes de refroidissement sont placées près de la surface du moule, ce qui améliore considérablement la dissipation de la chaleur et les temps de cycle de production. Un bon entretien de l'outillage, y compris la lubrification et les inspections périodiques, est également essentiel pour garantir une qualité de production constante.

Choisir un fabricant fiable de moules pour la coulée sous pression

Le choix du bon fabricant de moules pour le moulage sous pression est essentiel pour les entreprises qui cherchent à produire des composants métalliques de haute qualité. Un fabricant bien établi apporte son expertise en matière de conception de moules, de sélection des matériaux et d'ingénierie de précision afin de garantir que les moules durent plus longtemps et donnent des résultats cohérents. Lors du choix d'un fabricant de moules pour le moulage sous pression, plusieurs facteurs doivent être pris en compte. L'expérience et l'expertise jouent un rôle crucial, car un fabricant réputé doit avoir une connaissance approfondie de la conception et de la production de moules de coulée sous pression pour diverses industries, notamment l'automobile, l'aérospatiale et l'électronique. La qualité des matériaux est un autre facteur clé, car un acier à outils de haute qualité est nécessaire pour garantir la durabilité des moules. Les fabricants doivent proposer des moules avec un traitement thermique et des revêtements de surface pour améliorer leur durée de vie.

La technologie de pointe est également un facteur important. Les meilleurs fabricants utilisent l'usinage par commande numérique, l'usinage par décharge électrique et des logiciels de modélisation tridimensionnelle pour créer des moules précis. La personnalisation et l'assistance doivent également être disponibles, les fabricants proposant des solutions sur mesure, une assistance technique et des services après-vente afin d'optimiser la production. Enfin, il convient d'évaluer les coûts et les délais. Si le coût est toujours un facteur à prendre en considération, la qualité ne doit jamais être compromise, car un moule bien conçu réduit les coûts de maintenance à long terme et augmente l'efficacité.

Maintenance et longévité des moules de coulée sous pression

L'entretien des moules de coulée sous pression est essentiel pour garantir une durée de vie plus longue et une qualité de produit constante. Un entretien régulier permet d'éviter l'usure, de réduire les temps d'arrêt et d'améliorer l'efficacité globale. Parmi les pratiques essentielles d'entretien des moules, citons le nettoyage régulier pour éliminer les résidus métalliques et les lubrifiants, ce qui permet d'éviter la contamination et de maintenir le bon fonctionnement du moule. La lubrification des pièces mobiles est nécessaire pour réduire les frottements et minimiser l'usure des composants. Une bonne gestion thermique assure une distribution uniforme de la chaleur, ce qui évite les défauts et prolonge la durée de vie du moule. Des inspections périodiques doivent être effectuées pour vérifier l'absence de fissures, d'usure ou de dommages, ce qui permet d'identifier les problèmes potentiels avant qu'ils ne se transforment en défaillances coûteuses. En outre, le renouvellement du revêtement et la réparation par des traitements de surface tels que la nitruration ou le chromage améliorent la durabilité et réduisent le risque d'usure prématurée.

Un moule bien entretenu peut durer des dizaines, voire des centaines de milliers de cycles de moulage, ce qui réduit considérablement les coûts de production au fil du temps. La maintenance est donc un aspect essentiel des opérations de moulage sous pression, car elle garantit que les moules continuent à fonctionner de manière optimale pendant de longues périodes.

Applications des moules de coulée sous pression dans diverses industries

Le moulage sous pression est utilisé dans de nombreuses industries pour créer des composants métalliques de haute précision dotés de propriétés mécaniques supérieures. La polyvalence des moules de coulée sous pression permet de produire des pièces légères et durables adaptées à diverses applications. Dans l'industrie automobile, les moules de coulée sous pression sont largement utilisés pour fabriquer des composants de moteur, des pièces de transmission et des éléments structurels. La haute précision des moules de coulée sous pression garantit que les pièces répondent à des normes strictes de sécurité et de performance. Dans l'industrie aérospatiale, le moulage sous pression joue un rôle essentiel dans la production de composants légers et très résistants qui contribuent à l'efficacité énergétique et à l'intégrité structurelle. Les moules conçus pour les applications aérospatiales doivent répondre à des exigences de qualité rigoureuses afin de garantir leur fiabilité dans des conditions extrêmes.

L'industrie électronique utilise des moules de moulage sous pression pour la production de dissipateurs thermiques, de boîtiers et de boîtiers de connecteurs. La capacité de créer des conceptions complexes avec une excellente conductivité thermique fait du moulage sous pression une méthode de fabrication privilégiée. Les composants moulés sous pression sont également largement utilisés dans les machines et équipements industriels en raison de leur durabilité et de leur rentabilité. Les moules de moulage sous pression personnalisés permettent aux fabricants de créer des pièces précises avec un minimum d'usinage, ce qui améliore l'efficacité.

Tendances futures de la technologie des moules de coulée sous pression

Avec les progrès de la technologie de fabrication et de l'automatisation, la production de moules de coulée sous pression évolue pour répondre à la demande croissante de composants de haute performance. Parmi les principales tendances qui façonnent l'avenir de la technologie des moules de coulée sous pression, on peut citer l'intégration de l'intelligence artificielle et de l'Internet des objets. Les systèmes de fabrication intelligents utilisent des données en temps réel pour surveiller les performances des moules, prédire les défaillances et optimiser les cycles de production. La fabrication additive pour l'outillage est une autre tendance émergente, l'impression tridimensionnelle étant utilisée pour créer des prototypes de moules et d'inserts avec des géométries complexes qui étaient auparavant impossibles à fabriquer. Les pratiques de fabrication durables gagnent également en importance, l'industrie s'orientant vers des méthodes de moulage sous pression respectueuses de l'environnement qui minimisent les déchets matériels et la consommation d'énergie. L'utilisation de revêtements haute performance, tels que les matériaux à base de céramique, améliore la longévité des moules et réduit l'usure. Les logiciels de simulation et de conception améliorés, pilotés par l'intelligence artificielle, permettent aux fabricants de concevoir des moules avec une plus grande précision, ce qui réduit les essais et les erreurs et améliore l'efficacité globale de la production.

Le moule de coulée sous pression est un élément crucial du processus de coulée sous pression, qui permet aux fabricants de produire des composants métalliques de haute qualité avec précision et efficacité. L'outillage de moulage sous pression joue un rôle essentiel dans le maintien de la cohérence, la réduction des défauts et l'amélioration de la vitesse de production. Le choix d'un fabricant de moules de moulage sous pression fiable garantit aux entreprises des moules durables et bien conçus qui optimisent les processus de fabrication. Grâce aux progrès de la technologie, des matériaux et de l'automatisation, les moules de coulée sous pression deviennent plus efficaces, plus rentables et plus respectueux de l'environnement. Les industries continuant à exiger des composants légers, très résistants et conçus avec précision, le rôle des moules de coulée sous pression et de l'outillage restera essentiel pour façonner l'avenir de l'industrie manufacturière. L'intégration de nouvelles technologies et de techniques de fabrication améliorées renforcera encore les capacités des moules de coulée sous pression, qui deviendront des outils indispensables à la production industrielle moderne.

Considérations avancées sur la conception des moules de coulée sous pression

La conception des moules de coulée sous pression est un aspect essentiel du processus de coulée sous pression, car elle a un impact direct sur la qualité, l'efficacité et la durabilité des produits finaux. Une bonne conception des moules exige une compréhension approfondie de l'écoulement des matériaux, de la dynamique du refroidissement et de l'éjection des pièces. L'une des principales considérations dans la conception des moules est le système d'injection et de coulée, qui contrôle la manière dont le métal en fusion pénètre dans la cavité. Un système de portillon bien conçu minimise les turbulences, réduisant ainsi la formation de poches d'air susceptibles d'entraîner une porosité. Un autre facteur important est l'angle de dépouille, qui facilite le démoulage de la pièce. Sans angle de dépouille approprié, les pièces peuvent rester coincées dans le moule, ce qui provoque des défauts et augmente l'usure du moule. L'uniformité de l'épaisseur de la paroi est également un élément crucial de la conception. Une épaisseur de paroi inégale peut entraîner des contraintes thermiques, ce qui se traduit par un gauchissement ou une fissuration de la pièce finale. Pour remédier à ces problèmes, les ingénieurs utilisent des logiciels de simulation pour prévoir le flux de matière, les taux de refroidissement et les défauts potentiels avant de créer le moule proprement dit.

Le choix du matériau du moule influe également sur ses performances. Les aciers à outils de qualité supérieure, tels que H13 et P20, sont couramment utilisés en raison de leur excellente résistance à l'usure et de leur capacité à supporter des expositions répétées à des températures élevées. L'ajout de traitements de surface, tels que la nitruration et les revêtements céramiques, renforce la durabilité du moule en réduisant les frottements et en améliorant la résistance thermique. Ces améliorations de la conception contribuent collectivement à prolonger la durée de vie des moules, à améliorer la qualité des pièces et à accroître l'efficacité de la fabrication.

Outillage de moulage sous pression : L'épine dorsale de la fabrication de précision

L'outillage de moulage sous pression va au-delà du moule lui-même et comprend une variété de composants qui soutiennent le processus de moulage. Les goujons et les inserts, par exemple, permettent de créer des géométries de pièces complexes et des sections creuses. Ces composants doivent être positionnés avec soin pour garantir un écoulement et une solidification corrects du métal. Les broches d'éjection sont un autre aspect essentiel de l'outillage de moulage sous pression. Elles poussent la pièce solidifiée hors du moule sans endommager sa surface. Un mauvais positionnement des goupilles d'éjection peut entraîner des déformations, d'où la nécessité de les positionner stratégiquement en fonction de la conception de la pièce. Les systèmes de lubrification font également partie de l'outillage de moulage sous pression. Une lubrification adéquate réduit la friction, minimise l'accumulation de chaleur et empêche le métal en fusion d'adhérer aux surfaces du moule. De nombreux fabricants utilisent désormais des systèmes de pulvérisation automatisés pour appliquer des quantités précises de lubrifiant, ce qui améliore l'efficacité et réduit les déchets. En outre, les matrices d'ébarbage sont utilisées dans les opérations secondaires pour éliminer les excédents de matière, tels que les bavures et les carottes, afin de garantir que la pièce finale respecte les tolérances dimensionnelles.

L'intégration d'éléments d'outillage de haute précision permet au moulage sous pression de produire des composants complexes et de haute qualité avec un post-traitement minimal. En investissant dans un outillage bien conçu, les fabricants peuvent améliorer considérablement leur productivité et réduire leurs coûts de production.

Innovations dans la fabrication de moules pour la coulée sous pression

La fabrication des moules de coulée sous pression a considérablement évolué au fil des ans, les nouvelles technologies améliorant la précision, la durabilité et l'efficacité. L'une des avancées les plus notables est l'utilisation de systèmes de conception assistée par ordinateur (CAO) et de fabrication assistée par ordinateur (FAO). Ces technologies permettent aux ingénieurs de créer des modèles numériques de moules très détaillés, ce qui permet de procéder à des essais et à des perfectionnements approfondis avant le début de la production. L'usinage par décharge électrique (EDM) est une autre avancée dans la fabrication des moules. L'électroérosion permet d'usiner avec précision l'acier à outils trempé, ce qui permet de créer des détails de moules complexes qui seraient difficiles à réaliser avec les méthodes d'usinage traditionnelles. Cette technologie est particulièrement utile pour créer des textures fines et des microcaractéristiques dans les moules de coulée sous pression.

L'impression tridimensionnelle fait également son chemin dans la production de moules de coulée sous pression. Bien qu'elle ne soit pas encore largement utilisée pour les moules à grande échelle, la fabrication additive est utilisée pour créer des prototypes de moules et des inserts de moules complexes. Cette technologie permet aux fabricants de tester rapidement les conceptions et d'apporter des modifications sans les coûts élevés associés à la fabrication traditionnelle des moules. En outre, le refroidissement conforme révolutionne la gestion thermique des moules de coulée sous pression. Contrairement aux canaux de refroidissement conventionnels, qui sont généralement percés en ligne droite, les canaux de refroidissement conformes suivent la forme de la cavité du moule. Cela permet d'améliorer la dissipation de la chaleur, de réduire les temps de cycle et d'améliorer la qualité des pièces en minimisant les variations de température. La combinaison de ces innovations rend les moules de coulée sous pression plus efficaces et plus fiables que jamais.

Rôle du fabricant de moules de coulée sous pression dans le contrôle de la qualité

Un fabricant de moules de moulage sous pression réputé joue un rôle essentiel en garantissant la qualité et les performances des moules qu'il produit. Des mesures de contrôle de la qualité doivent être mises en œuvre à chaque étape de la production des moules, de la sélection des matériaux à l'inspection finale. L'une des principales techniques de contrôle de la qualité utilisées par les fabricants est le contrôle dimensionnel. Des outils de mesure de précision, tels que des machines à mesurer tridimensionnelles (MMT) et des scanners laser, sont utilisés pour vérifier que les dimensions du moule correspondent aux spécifications de la conception d'origine. Les essais de dureté constituent une autre étape cruciale du contrôle de la qualité. Les moules de moulage sous pression devant résister à des températures et des pressions élevées, les fabricants effectuent des essais de dureté pour s'assurer que le matériau du moule présente la résistance et la durabilité requises. En outre, des méthodes d'essai non destructives, telles que les inspections par ultrasons et par rayons X, sont utilisées pour détecter les défauts internes du moule qui peuvent ne pas être visibles à la surface.

Un contrôle de qualité adéquat implique également de procéder à des essais. Avant qu'un moule ne soit mis en production à grande échelle, les fabricants procèdent souvent à des moulages d'essai pour évaluer ses performances. Ces essais permettent d'identifier les problèmes potentiels, tels qu'un mauvais écoulement du métal, un retrait ou des défauts de surface, ce qui permet d'effectuer les ajustements nécessaires avant le début de la production en série. En mettant en œuvre des mesures rigoureuses de contrôle de la qualité, les fabricants de moules de coulée sous pression s'assurent que leurs clients reçoivent des moules de haute qualité et durables.

Avantages économiques et environnementaux des moules de coulée sous pression de haute qualité

Investir dans des moules de coulée sous pression de haute qualité présente des avantages à la fois économiques et environnementaux. D'un point de vue économique, un moule bien conçu réduit les coûts de production en minimisant les défauts, en améliorant les temps de cycle et en prolongeant la durée de vie du moule. Comme les moules de haute qualité nécessitent moins d'entretien et moins de remplacements, les fabricants économisent de l'argent à long terme. En outre, une conception efficace des moules peut conduire à des économies de matériaux, car des systèmes d'ouverture optimisés réduisent les déchets métalliques.

D'un point de vue environnemental, l'utilisation de moules de haute qualité contribue à une fabrication durable. En améliorant l'efficacité du processus, les moules de coulée sous pression contribuent à réduire la consommation d'énergie et à minimiser les taux de rebut. De nombreux fabricants explorent également des pratiques de moulage sous pression respectueuses de l'environnement, telles que l'utilisation de lubrifiants à base d'eau au lieu de lubrifiants à base d'huile, ce qui réduit les émissions nocives. L'importance croissante accordée à la fabrication durable stimule l'innovation dans la conception des moules de coulée sous pression, ce qui permet d'obtenir des processus de production plus propres et plus efficaces.

Tendances futures de la technologie des moules de coulée sous pression

Les industries continuant à exiger une précision et une efficacité accrues, l'avenir de l'industrie de l'acier est en train de se dessiner. moule de coulée sous pression La technologie évolue pour répondre à ces besoins. L'une des principales tendances est l'utilisation accrue de l'automatisation et de l'intelligence artificielle (IA) dans la conception et la maintenance des moules. Les logiciels pilotés par l'IA peuvent analyser les données de performance des moules en temps réel, prédire les défaillances potentielles et suggérer des programmes de maintenance pour prolonger la durée de vie des moules. Une autre tendance émergente est l'utilisation de matériaux hybrides pour la construction des moules. Les chercheurs expérimentent des matériaux composites avancés qui offrent une résistance à l'usure et une conductivité thermique supérieures à celles des aciers à outils traditionnels. Ces nouveaux matériaux ont le potentiel d'améliorer encore la longévité et les performances des moules.

Le développement durable façonne également l'avenir de la technologie des moules de coulée sous pression. Les fabricants mettent au point des procédés de moulage sous pression respectueux de l'environnement qui réduisent la consommation d'énergie et les déchets de matériaux. L'utilisation d'alliages recyclables et de lubrifiants d'origine biologique gagne du terrain, faisant du moulage sous pression une méthode de fabrication plus respectueuse de l'environnement. En outre, les jumeaux numériques sont de plus en plus répandus dans l'industrie du moulage sous pression. Un jumeau numérique est une réplique virtuelle d'un moule physique qui permet aux ingénieurs de simuler différentes conditions de fonctionnement et de prévoir les défauts potentiels avant qu'ils ne se produisent. Cette technologie permet aux fabricants d'affiner la conception des moules et d'optimiser les processus de production sans avoir recours à des essais coûteux.

Conclusion

Les moules de coulée sous pression sont un élément essentiel de la fabrication de précision, jouant un rôle crucial dans la production efficace de composants métalliques de haute qualité. L'intégration d'un outillage de moulage sous pression avancé, de techniques de fabrication innovantes et de mesures strictes de contrôle de la qualité garantit que les moules de moulage sous pression offrent des performances et une durabilité constantes. Le choix d'un fabricant de moules de coulée sous pression fiable est essentiel pour obtenir des résultats supérieurs, car il apporte son expertise dans la conception des moules, la sélection des matériaux et les processus de fabrication. Grâce aux progrès technologiques constants, l'avenir des moules de coulée sous pression est appelé à devenir encore plus efficace, rentable et durable. En tirant parti de l'automatisation, de l'optimisation pilotée par l'IA et des pratiques respectueuses de l'environnement, les fabricants peuvent améliorer leur productivité tout en réduisant l'impact sur l'environnement. Alors que les industries continuent de rechercher une précision et une efficacité accrues, le rôle des moules de coulée sous pression restera central dans la fabrication moderne, assurant la production de composants complexes et de haute qualité pour les applications automobiles, aérospatiales, électroniques et industrielles.