Tlakové lití je široce používaný výrobní proces, při kterém se vyrábějí složité kovové díly s vysokou přesností a účinností. Důležitou součástí tohoto procesu je forma pro tlakové lití, která určuje tvar, velikost a přesnost konečného výrobku. Forma spolu s nástroji pro tlakové lití hraje klíčovou roli při zajišťování stálé kvality a vysoké efektivity výroby. Výběr správného výrobce forem pro tlakové lití je zásadní pro průmyslová odvětví, která chtějí dosáhnout vysoce výkonných součástí s minimem vad a maximální trvanlivostí.

Pochopení formy pro tlakové lití

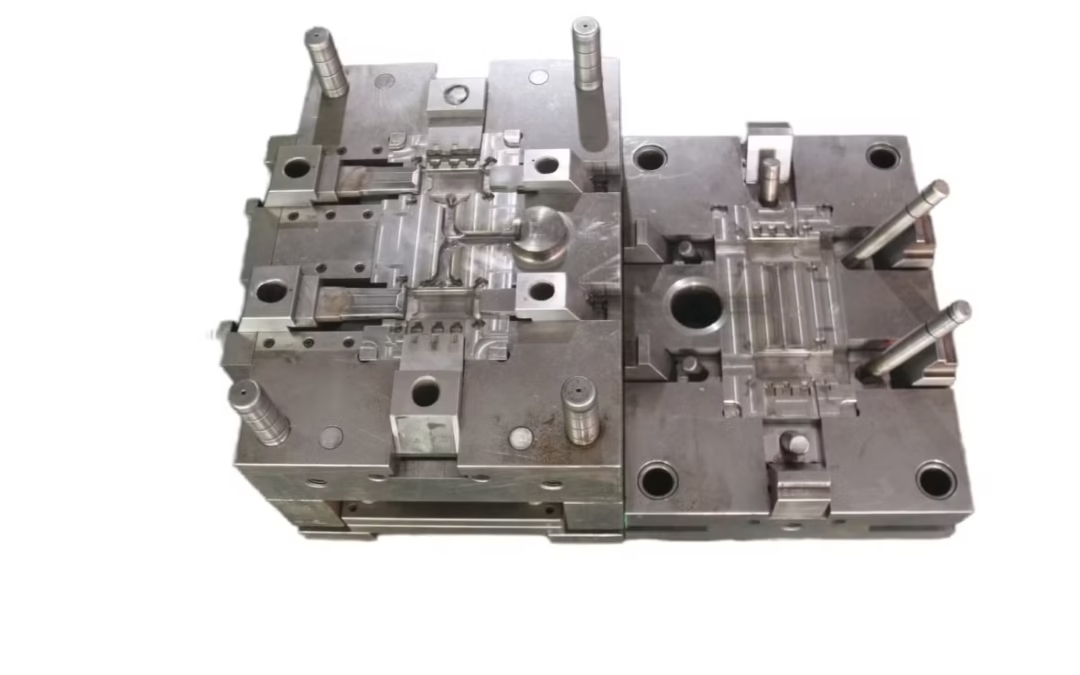

Tlaková forma je specializovaný nástroj určený k tvarování roztaveného kovu do přesných forem pod vysokým tlakem. Tyto formy jsou vyrobeny z vysoce kvalitní oceli a jsou konstruovány tak, aby odolaly extrémnímu teplu a tlaku během procesu lití. Dvěma základními částmi formy pro tlakové lití jsou pevná polovina, známá také jako stacionární forma, a pohyblivá polovina, známá jako vyhazovací forma. Když se roztavený kov vstříkne do dutiny formy, ztuhne a před vyhozením získá tvar navržené součásti. Formy se upravují podle složitosti součásti, požadavků na materiál a objemu výroby. Jsou navrženy tak, aby byly dodrženy přísné tolerance, což zajišťuje, že každý odlitek splňuje požadované specifikace. Správný návrh formy zvyšuje efektivitu odlévání, minimalizuje vady a prodlužuje životnost formy, což v konečném důsledku snižuje výrobní náklady. Díky schopnosti vyrábět díly se složitými detaily, tenkými stěnami a vysokou strukturální integritou jsou formy pro tlakové lití nepostradatelné v různých průmyslových odvětvích.

Význam nástrojů pro tlakové lití ve výrobě

Nástroje pro tlakové lití jsou různé součásti a příslušenství používané pro podporu procesu tlakového lití. Zahrnuje nejen formu, ale také jádrové čepy, vyhazovací čepy, skluzy a vtokové systémy, které pomáhají řídit tok roztaveného kovu a vyhazování dílů. Správná konstrukce nástrojů je nezbytná pro dosažení vysoce kvalitních odlitků s minimální pórovitostí a vadami. Jedním z nejdůležitějších aspektů nástrojů pro tlakové lití je výběr materiálu. Součásti nástrojů musí být vyrobeny z vysoce pevných materiálů, jako je ocel H13, která vydrží opakované vystavení vysokým teplotám a tlakům, aniž by degradovala. Kromě toho lze použít povlaky, jako je nitridace nebo fyzikální napařování, které zvyšují odolnost proti opotřebení a prodlužují životnost nástrojů.

Dalším klíčovým faktorem při výrobě nástrojů pro tlakové lití je tepelný management. Do konstrukce formy musí být zakomponovány účinné chladicí kanály, které regulují teplotu a zabraňují vadám, jako je deformace nebo smršťování. Moderní procesy tlakového lití využívají techniky konformního chlazení, kdy jsou chladicí kanály umístěny v blízkosti povrchu formy, což výrazně zlepšuje odvod tepla a dobu výrobního cyklu. Pro zajištění stálé kvality výroby je rovněž nezbytná správná údržba nástrojů, včetně mazání a pravidelných kontrol.

Výběr spolehlivého výrobce forem pro tlakové lití

Výběr správného výrobce forem pro tlakové lití je pro podniky, které chtějí vyrábět vysoce kvalitní kovové součásti, zásadní. Dobře zavedený výrobce poskytuje odborné znalosti v oblasti konstrukce forem, výběru materiálů a přesného inženýrství, aby zajistil delší životnost forem a konzistentní výsledky. Při výběru výrobce forem pro tlakové lití je třeba zvážit několik faktorů. Zásadní roli hrají zkušenosti a odborné znalosti, protože renomovaný výrobce by měl mít rozsáhlé znalosti v oblasti navrhování a výroby forem pro tlakové lití pro různá průmyslová odvětví, včetně automobilového, leteckého a elektronického průmyslu. Dalším klíčovým faktorem je kvalita materiálu, protože pro zajištění trvanlivosti formy je nezbytná vysoce kvalitní nástrojová ocel. Výrobci by měli nabízet formy s tepelným zpracováním a povrchovými úpravami, které zvyšují jejich životnost.

Důležitým faktorem je také pokročilá technologie. Nejlepší výrobci používají k vytváření přesných návrhů forem počítačové numerické řízení, elektroerozivní obrábění a software pro trojrozměrné modelování. K dispozici by měla být také možnost přizpůsobení a podpora, kdy výrobci poskytují řešení na míru, technickou podporu a poprodejní služby, které pomáhají optimalizovat výrobu. Nakonec je třeba zhodnotit náklady a dobu realizace. Přestože náklady jsou vždy na zvážení, nikdy by neměla být ohrožena kvalita, protože dobře navržená forma snižuje dlouhodobé náklady na údržbu a zvyšuje efektivitu.

Údržba a životnost forem pro tlakové lití

Údržba forem pro tlakové lití je nezbytná pro zajištění delší životnosti a stálé kvality výrobků. Pravidelná údržba zabraňuje opotřebení, zkracuje prostoje a zlepšuje celkovou efektivitu. Mezi základní postupy údržby forem patří pravidelné čištění za účelem odstranění zbytků kovů a maziv, které zabraňuje kontaminaci a udržuje bezproblémovou funkci formy. Mazání pohyblivých částí je nezbytné pro snížení tření a minimalizaci opotřebení součástí. Správný tepelný management zajišťuje rovnoměrné rozložení tepla, čímž se předchází vzniku závad a prodlužuje se životnost formy. Měly by být prováděny pravidelné kontroly, aby se zkontrolovaly praskliny, opotřebení nebo poškození, což pomůže odhalit potenciální problémy dříve, než se stanou nákladnými poruchami. Kromě toho opětovné povlakování a opravy prostřednictvím povrchových úprav, jako je nitridace nebo chromování, zvyšují životnost a snižují riziko předčasného opotřebení.

Dobře udržovaná forma může vydržet desítky tisíc až stovky tisíc odlévacích cyklů, což v průběhu času výrazně snižuje výrobní náklady. Údržba je proto zásadním aspektem operací tlakového lití, který zajišťuje, že formy budou po delší dobu fungovat co nejlépe.

Použití forem pro tlakové lití v různých průmyslových odvětvích

Tlakové lití se používá v mnoha průmyslových odvětvích k výrobě vysoce přesných kovových součástí s vynikajícími mechanickými vlastnostmi. Univerzálnost forem pro tlakové lití umožňuje výrobu lehkých a odolných dílů vhodných pro různé aplikace. V automobilovém průmyslu se formy pro tlakové lití hojně používají k výrobě součástí motorů, převodovek a konstrukčních prvků. Vysoká přesnost forem pro tlakové lití zajišťuje, že díly splňují přísné bezpečnostní a výkonnostní normy. V leteckém a kosmickém průmyslu hraje tlakové lití zásadní roli při výrobě lehkých a vysoce pevných součástí, které přispívají k úspornosti paliva a strukturální integritě. Formy určené pro letecké a kosmické aplikace musí splňovat přísné požadavky na kvalitu, aby byla zajištěna spolehlivost v extrémních podmínkách.

Elektronický průmysl využívá formy pro tlakové lití při výrobě chladičů, krytů a pouzder konektorů. Díky možnosti vytvářet složité konstrukce s vynikající tepelnou vodivostí je tlakové lití preferovanou výrobní metodou. Tlakové odlitky se díky své odolnosti a cenové výhodnosti hojně používají také v průmyslových strojích a zařízeních. Zakázkové formy pro tlakové lití umožňují výrobcům vytvářet přesné díly s minimem obrábění, což zvyšuje efektivitu.

Budoucí trendy v technologii tlakového lití

S rozvojem výrobních technologií a automatizace se výroba forem pro tlakové lití vyvíjí, aby uspokojila rostoucí poptávku po vysoce výkonných komponentech. Mezi klíčové trendy, které formují budoucnost technologie výroby forem pro tlakové lití, patří integrace umělé inteligence a internetu věcí. Inteligentní výrobní systémy využívají data v reálném čase ke sledování výkonnosti forem, předvídání poruch a optimalizaci výrobních cyklů. Dalším novým trendem je aditivní výroba nástrojů, kdy se trojrozměrný tisk používá k vytváření prototypů forem a vložek se složitou geometrií, které dříve nebylo možné vyrobit. Na významu nabývají také udržitelné výrobní postupy, kdy se průmysl ubírá směrem k ekologickým metodám tlakového lití, které minimalizují plýtvání materiálem a spotřebu energie. Používání vysoce výkonných povlaků, například materiálů na bázi keramiky, zlepšuje životnost forem a snižuje jejich opotřebení. Zdokonalený simulační a konstrukční software řízený umělou inteligencí umožňuje výrobcům navrhovat formy s větší přesností, což snižuje počet pokusů a omylů a zvyšuje celkovou efektivitu výroby.

Tlaková forma je klíčovým prvkem v procesu tlakového lití, který umožňuje výrobcům vyrábět vysoce kvalitní kovové součásti s přesností a efektivitou. Nástroje pro tlakové lití hrají zásadní roli při udržování konzistence, snižování počtu vad a zvyšování rychlosti výroby. Výběr spolehlivého výrobce forem pro tlakové lití zajistí, že podniky získají odolné, dobře navržené formy, které optimalizují výrobní procesy. S rozvojem technologií, materiálů a automatizace jsou formy pro tlakové lití stále účinnější, nákladově efektivnější a šetrnější k životnímu prostředí. Vzhledem k tomu, že průmyslová odvětví i nadále vyžadují lehké, vysoce pevné a precizně zkonstruované součásti, role forem pro tlakové lití a nástrojů bude i nadále zásadní pro utváření budoucnosti výroby. Integrace nových technologií a zdokonalených výrobních postupů dále posílí možnosti forem pro tlakové lití a učiní z nich nepostradatelné nástroje v moderní průmyslové výrobě.

Pokročilé úvahy o konstrukci forem pro tlakové lití

Konstrukce formy pro tlakové lití je kritickým aspektem procesu tlakového lití, protože přímo ovlivňuje kvalitu, účinnost a trvanlivost konečných výrobků. Správný návrh formy vyžaduje hlubokou znalost toku materiálu, dynamiky chlazení a vyhazování dílů. Jedním z klíčových aspektů při návrhu formy je systém vtokového ústrojí a vtokového kanálu, který řídí způsob, jakým roztavený kov vstupuje do dutiny. Dobře navržený vtokový systém minimalizuje turbulence, čímž omezuje tvorbu vzduchových kapes, které mohou vést ke vzniku pórů. Dalším důležitým faktorem je úhel ponoru, který usnadňuje vyjmutí odlitku z formy. Bez správného úhlu ponoru mohou díly uvíznout ve formě, což způsobuje vady a zvyšuje opotřebení formy. Rovnoměrnost tloušťky stěn je rovněž zásadním konstrukčním hlediskem. Nerovnoměrná tloušťka stěny může vést k tepelnému namáhání, které má za následek deformaci nebo praskání finálního dílu. Aby bylo možné těmto problémům čelit, používají konstruktéři simulační software k předvídání toku materiálu, rychlosti chlazení a možných vad před vytvořením skutečné formy.

Výběr materiálu formy má také vliv na její výkon. Běžně se používají vysoce kvalitní nástrojové oceli, jako jsou H13 a P20, díky jejich vynikající odolnosti proti opotřebení a schopnosti odolávat opakovanému vystavení vysokým teplotám. Přidání povrchových úprav, jako je nitridace a keramické povlaky, zvyšuje životnost formy snížením tření a zlepšením tepelné odolnosti. Tato konstrukční vylepšení společně přispívají k delší životnosti formy, lepší kvalitě dílů a vyšší efektivitě výroby.

Nástroje pro tlakové lití: Základ přesné výroby

Nástroje pro tlakové lití přesahují rámec samotné formy a zahrnují celou řadu komponentů, které podporují proces lití. Například jádrové čepy a vložky pomáhají vytvářet složité geometrie dílů a duté profily. Tyto součásti musí být pečlivě umístěny, aby byl zajištěn správný tok a tuhnutí kovu. Dalším kritickým aspektem nástrojů pro tlakové lití jsou vyhazovací kolíky. Vytlačují ztuhlý díl z formy, aniž by poškodily jeho povrch. Nesprávné umístění vyhazovacích kolíků může vést k jejich deformaci, proto je nutné je strategicky rozmístit na základě konstrukce dílu. Součástí nástrojů pro tlakové lití jsou také mazací systémy. Správné mazání snižuje tření, minimalizuje hromadění tepla a zabraňuje ulpívání roztaveného kovu na povrchu formy. Mnoho výrobců nyní používá automatické rozprašovací systémy pro aplikaci přesného množství maziva, což zvyšuje efektivitu a snižuje množství odpadu. Kromě toho se ořezávací formy používají v sekundárních operacích k odstranění přebytečného materiálu, jako jsou otřepy a vtoky, čímž se zajistí, že konečný díl splňuje rozměrové tolerance.

Integrace vysoce přesných nástrojových prvků je to, co umožňuje tlakovému lití vyrábět složité, vysoce kvalitní součásti s minimálním následným zpracováním. Investicí do dobře navržených nástrojů mohou výrobci výrazně zvýšit produktivitu a snížit výrobní náklady.

Inovace ve výrobě forem pro tlakové lití

Výroba forem pro tlakové lití prošla v průběhu let významným vývojem a díky novým technologiím se zvýšila přesnost, trvanlivost a účinnost. Jedním z nejvýznamnějších pokroků je používání počítačem podporovaného navrhování (CAD) a počítačem podporované výroby (CAM). Tyto technologie umožňují konstruktérům vytvářet velmi podrobné digitální modely forem, což umožňuje rozsáhlé testování a zdokonalování před zahájením výroby. Dalším průlomem ve výrobě forem je elektroerozivní obrábění (EDM). Elektroerozivní obrábění umožňuje přesné obrábění kalené nástrojové oceli, což umožňuje vytvářet složité detaily forem, kterých by bylo obtížné dosáhnout tradičními metodami obrábění. Tato technologie je zvláště užitečná pro vytváření jemných textur a mikroelementů ve formách pro tlakové lití.

Trojrozměrný tisk se prosazuje také při výrobě forem pro tlakové lití. Ačkoli se aditivní výroba zatím příliš nepoužívá pro výrobu forem v plném měřítku, využívá se k vytváření prototypových forem a složitých vložek do forem. Tato technologie umožňuje výrobcům rychle testovat návrhy a provádět úpravy bez vysokých nákladů spojených s tradiční výrobou forem. Kromě toho konformní chlazení přináší revoluci v tepelném řízení forem pro tlakové lití. Na rozdíl od běžných chladicích kanálů, které jsou obvykle vyvrtány v přímých liniích, konformní chladicí kanály kopírují tvar dutiny formy. To zlepšuje odvod tepla, zkracuje dobu cyklu a zvyšuje kvalitu dílů minimalizací teplotních výkyvů. Díky kombinaci těchto inovací jsou formy pro tlakové lití účinnější a spolehlivější než kdykoli předtím.

Úloha výrobce tlakových forem při kontrole kvality

Renomovaný výrobce forem pro tlakové lití hraje zásadní roli při zajišťování kvality a výkonu forem, které vyrábí. Opatření pro kontrolu kvality musí být prováděna v každé fázi výroby forem, od výběru materiálu až po závěrečnou kontrolu. Jednou z klíčových technik kontroly kvality, kterou výrobci používají, je kontrola rozměrů. Přesné měřicí nástroje, jako jsou souřadnicové měřicí stroje (CMM) a laserové skenery, se používají k ověření, zda rozměry formy odpovídají původním konstrukčním specifikacím. Dalším klíčovým krokem kontroly kvality je zkouška tvrdosti. Protože formy pro tlakové lití musí odolávat vysokým teplotám a tlakům, provádějí výrobci zkoušky tvrdosti, aby zajistili, že materiál formy má požadovanou pevnost a odolnost. Kromě toho se používají nedestruktivní metody zkoušení, jako je ultrazvuková a rentgenová kontrola, které odhalují vnitřní vady formy, jež nemusí být na povrchu viditelné.

Správná kontrola kvality zahrnuje také provádění zkušebních zkoušek. Před zavedením formy do sériové výroby výrobci často provádějí zkušební odlitky, aby vyhodnotili její výkonnost. Tyto zkušební série pomáhají odhalit potenciální problémy, jako je nesprávný tok kovu, smršťování nebo povrchové vady, a umožňují provést nezbytné úpravy před zahájením sériové výroby. Zavedením přísných opatření pro kontrolu kvality pomáhají výrobci forem pro tlakové lití zajistit, aby jejich zákazníci obdrželi vysoce kvalitní formy s dlouhou životností.

Ekonomické a ekologické výhody vysoce kvalitních forem pro tlakové lití

Investice do vysoce kvalitních forem pro tlakové lití přináší ekonomické i ekologické výhody. Z ekonomického hlediska snižuje dobře navržená forma výrobní náklady minimalizací vad, zkrácením doby cyklu a prodloužením životnosti formy. Vzhledem k tomu, že vysoce kvalitní formy vyžadují méně údržby a méně výměn, výrobci dlouhodobě šetří peníze. Efektivní konstrukce formy může navíc vést k úsporám materiálu, protože optimalizované systémy vtoků snižují množství kovového odpadu.

Z hlediska životního prostředí přispívá používání vysoce kvalitních forem k udržitelné výrobě. Zlepšením účinnosti procesu pomáhají formy pro tlakové lití snížit spotřebu energie a minimalizovat množství zmetků. Mnoho výrobců také zkoumá postupy šetrné k životnímu prostředí při tlakovém lití, například používání maziv na bázi vody namísto maziv na bázi oleje, což snižuje škodlivé emise. Rostoucí důraz na udržitelnou výrobu je hnací silou inovací v konstrukci forem pro tlakové lití, což vede k čistším a efektivnějším výrobním procesům.

Budoucí trendy v technologii tlakového lití

Vzhledem k tomu, že průmyslová odvětví stále vyžadují vyšší přesnost a efektivitu, budoucnost formy pro tlakové lití technologie se vyvíjí tak, aby tyto potřeby splňovala. Jedním z hlavních trendů je větší využití automatizace a umělé inteligence (AI) při návrhu a údržbě forem. Software řízený umělou inteligencí dokáže analyzovat údaje o výkonnosti formy v reálném čase, předpovídat potenciální poruchy a navrhovat plány údržby s cílem prodloužit životnost formy. Dalším novým trendem je používání hybridních materiálů pro konstrukci forem. Výzkumníci experimentují s pokročilými kompozitními materiály, které ve srovnání s tradičními nástrojovými ocelemi nabízejí vyšší odolnost proti opotřebení a tepelnou vodivost. Tyto nové materiály mají potenciál dále zvýšit životnost a výkonnost forem.

Budoucnost technologie forem pro tlakové lití ovlivňuje také udržitelnost. Výrobci vyvíjejí ekologicky šetrné postupy tlakového lití, které snižují spotřebu energie a plýtvání materiálem. Stále více se prosazuje používání recyklovatelných slitin a maziv na biologické bázi, díky čemuž se tlakové lití stává ekologicky odpovědnější výrobní metodou. Kromě toho se v průmyslu tlakového lití stále více prosazují digitální dvojčata. Digitální dvojče je virtuální replika fyzické formy, která inženýrům umožňuje simulovat různé provozní podmínky a předvídat potenciální vady dříve, než k nim dojde. Tato technologie umožňuje výrobcům vyladit návrhy forem a optimalizovat výrobní procesy bez nákladného testování metodou pokus-omyl.

Závěr

Formy pro tlakové lití jsou nezbytnou součástí přesné výroby a hrají klíčovou roli při efektivní výrobě vysoce kvalitních kovových součástí. Integrace moderních nástrojů pro tlakové lití, inovativních výrobních technik a přísných opatření pro kontrolu kvality zajišťuje, že formy pro tlakové lití poskytují konzistentní výkon a trvanlivost. Výběr spolehlivého výrobce forem pro tlakové lití je klíčem k dosažení vynikajících výsledků, protože poskytuje odborné znalosti v oblasti konstrukce forem, výběru materiálů a výrobních procesů. S pokračujícím technologickým pokrokem se budoucnost forem pro tlakové lití stane ještě efektivnější, nákladově efektivnější a udržitelnější. Využitím automatizace, optimalizace řízené umělou inteligencí a ekologických postupů mohou výrobci zvýšit produktivitu a zároveň snížit dopad na životní prostředí. Vzhledem k tomu, že průmyslová odvětví nadále usilují o vyšší přesnost a efektivitu, role forem pro tlakové lití zůstane v moderní výrobě klíčová a zajistí výrobu složitých a vysoce kvalitních komponentů pro automobilový, letecký a kosmický průmysl, elektroniku a průmyslové aplikace.