Støping er en mye brukt produksjonsprosess som produserer komplekse metalldeler med høy nøyaktighet og effektivitet. En kritisk komponent i denne prosessen er støpeformen, som bestemmer formen, størrelsen og presisjonen til sluttproduktet. Formen, sammen med støpeverktøyet, spiller en avgjørende rolle for å sikre jevn kvalitet og høy produksjonseffektivitet. Å velge riktig produsent av støpeformer er avgjørende for industrier som ønsker å oppnå komponenter med høy ytelse, minimale defekter og maksimal holdbarhet.

Forståelse av støpeform

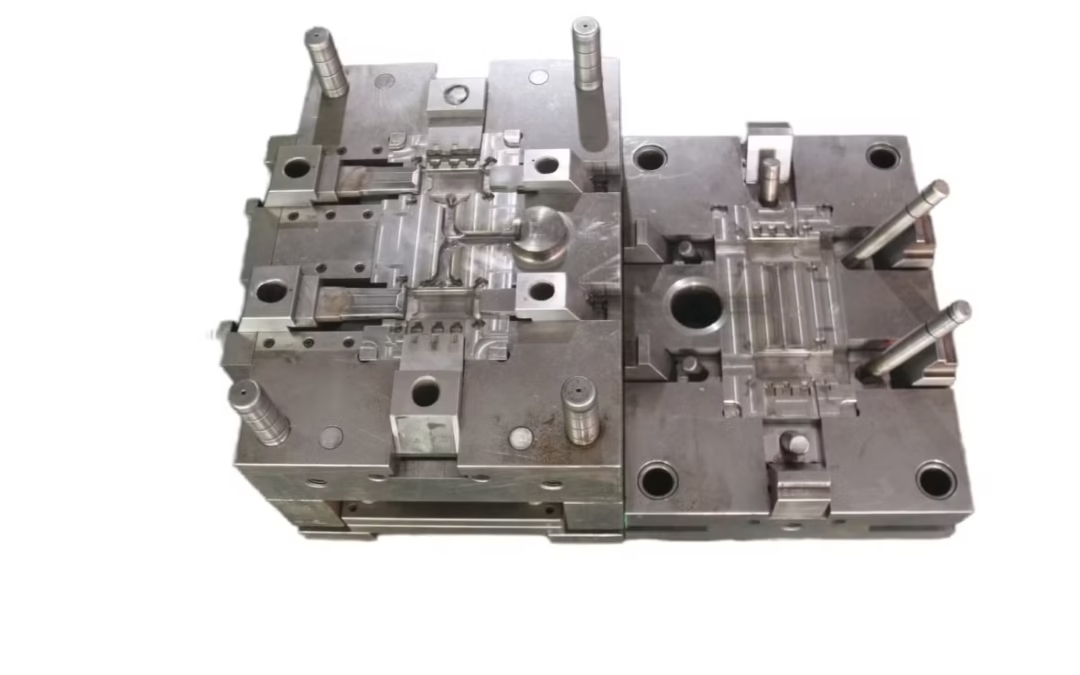

En støpeform er et spesialisert verktøy som er utformet for å forme smeltet metall til presise former under høyt trykk. Disse formene er laget av høykvalitetsstål og er konstruert for å tåle ekstrem varme og trykk under støpeprosessen. De to hoveddelene i en støpeform er den faste halvdelen, også kjent som den stasjonære formen, og den bevegelige halvdelen, kjent som ejektorformen. Når smeltet metall sprøytes inn i formens hulrom, størkner det og får formen til den konstruerte komponenten før det støpes ut. Formene tilpasses ut fra komponentens kompleksitet, materialkrav og produksjonsvolum. De er designet for å opprettholde stramme toleranser, slik at hver støpegods oppfyller de nødvendige spesifikasjonene. Riktig formdesign forbedrer støpeeffektiviteten, minimerer defekter og forlenger formens levetid, noe som til syvende og sist reduserer produksjonskostnadene. Muligheten til å produsere deler med intrikate detaljer, tynne vegger og høy strukturell integritet gjør støpeformer uunnværlige i ulike bransjer.

Betydningen av støpeverktøy i produksjonen

Støpeverktøy er de ulike komponentene og tilbehøret som brukes til å støtte støpeprosessen. Det omfatter ikke bare støpeformen, men også kjernepinner, utstøterpinner, glidere og grensesystemer som hjelper til med å styre flyten av smeltet metall og utstøting av delene. Riktig verktøyutforming er avgjørende for å oppnå støpegods av høy kvalitet med minimal porøsitet og defekter. Et av de viktigste aspektene ved støpeverktøy er materialvalget. Verktøykomponenter må være laget av høyfaste materialer som H13-stål, som tåler gjentatt eksponering for høye temperaturer og trykk uten å forringes. I tillegg kan man bruke belegg som nitrering eller fysisk dampavsetning for å forbedre slitestyrken og forlenge verktøyets levetid.

Et annet viktig aspekt ved støpeverktøy er varmestyring. Effektive kjølekanaler må integreres i formkonstruksjonen for å regulere temperaturen og forhindre defekter som fordreining eller krymping. Moderne støpeprosesser bruker konforme kjøleteknikker, der kjøleledninger plasseres nær formoverflaten, noe som forbedrer varmespredningen og produksjonssyklustidene betydelig. Riktig vedlikehold av verktøyet, inkludert smøring og periodiske inspeksjoner, er også avgjørende for å sikre jevn produksjonskvalitet.

Å velge en pålitelig produsent av støpeformer

Å velge riktig produsent av støpeformer er avgjørende for bedrifter som ønsker å produsere metallkomponenter av høy kvalitet. En veletablert produsent tilbyr ekspertise innen formdesign, materialvalg og presisjonsteknikk for å sikre at formene varer lenger og leverer konsistente resultater. Når du skal velge en produsent av støpeformer, er det flere faktorer du bør ta hensyn til. Erfaring og ekspertise spiller en avgjørende rolle, ettersom en anerkjent produsent bør ha omfattende kunnskap om design og produksjon av støpeformer for ulike bransjer, inkludert bil-, romfarts- og elektronikkindustrien. Materialkvalitet er en annen nøkkelfaktor, ettersom verktøystål av høy kvalitet er nødvendig for å sikre formens holdbarhet. Produsentene bør tilby støpeformer med varmebehandling og overflatebelegg for å øke levetiden.

Avansert teknologi er også en viktig faktor. De beste produsentene bruker numerisk datastyrt maskinering, elektrisk utladningsbearbeiding og programvare for tredimensjonal modellering for å skape presise formdesign. Det bør også være mulig å få skreddersydde løsninger, teknisk støtte og ettersalgsservice for å optimalisere produksjonen. Til slutt bør kostnader og ledetid vurderes. Selv om kostnader alltid er en faktor, bør man aldri gå på akkord med kvaliteten, ettersom en godt utformet form reduserer de langsiktige vedlikeholdskostnadene og øker effektiviteten.

Vedlikehold og lang levetid for støpeformer

Vedlikehold av støpeformer er avgjørende for å sikre lengre levetid og jevn produktkvalitet. Regelmessig vedlikehold forebygger slitasje, reduserer nedetid og forbedrer den generelle effektiviteten. Noen viktige vedlikeholdsrutiner for støpeformer inkluderer regelmessig rengjøring for å fjerne metallrester og smøremidler, noe som forhindrer forurensning og opprettholder en jevn formfunksjon. Smøring av bevegelige deler er nødvendig for å redusere friksjonen og minimere slitasjen på komponentene. Riktig varmestyring sikrer jevn varmefordeling, forebygger defekter og forlenger formens levetid. Regelmessige inspeksjoner bør utføres for å se etter sprekker, slitasje eller skader, slik at man kan identifisere potensielle problemer før de utvikler seg til kostbare feil. I tillegg kan ny overflatebehandling og reparasjon ved hjelp av overflatebehandlinger som nitrering eller forkromming forbedre holdbarheten og redusere risikoen for for tidlig slitasje.

En godt vedlikeholdt støpeform kan holde i titusenvis til hundretusenvis av støpesykluser, noe som reduserer produksjonskostnadene betydelig over tid. Derfor er vedlikehold en viktig del av støpevirksomheten, slik at formene fortsetter å yte sitt beste i lengre perioder.

Bruksområder for støpeformer i ulike bransjer

Støpegods brukes i en rekke bransjer for å skape metallkomponenter med høy presisjon og overlegne mekaniske egenskaper. Allsidigheten til støpeformene gjør det mulig å produsere lette og slitesterke deler som egner seg for ulike bruksområder. I bilindustrien brukes støpeformer i stor utstrekning til å produsere motorkomponenter, transmisjonsdeler og strukturelle elementer. Den høye presisjonen til støpeformene sikrer at delene oppfyller strenge sikkerhets- og ytelsesstandarder. I luftfartsindustrien spiller pressstøping en viktig rolle i produksjonen av lette, høyfaste komponenter som bidrar til drivstoffeffektivitet og strukturell integritet. Støpeformer som er konstruert for romfartsapplikasjoner, må oppfylle strenge kvalitetskrav for å sikre pålitelighet under ekstreme forhold.

Elektronikkindustrien drar nytte av støpeformer i produksjonen av kjøleribber, kabinetter og kontakthus. Muligheten til å skape komplekse konstruksjoner med utmerket varmeledningsevne gjør pressstøping til en foretrukket produksjonsmetode. Støpte komponenter er også mye brukt i industrimaskiner og -utstyr på grunn av deres holdbarhet og kostnadseffektivitet. Med spesialtilpassede støpeformer kan produsentene lage presise deler med minimal maskinering, noe som forbedrer effektiviteten.

Fremtidige trender innen støpeformteknologi

Med fremskritt innen produksjonsteknologi og automatisering utvikler produksjonen av støpeformer seg for å møte den økende etterspørselen etter komponenter med høy ytelse. Noen av de viktigste trendene som former fremtidens støpeformteknologi, er integrering av kunstig intelligens og tingenes internett. Smarte produksjonssystemer bruker sanntidsdata til å overvåke formenes ytelse, forutsi feil og optimalisere produksjonssyklusene. Additiv produksjon av verktøy er en annen ny trend, ettersom tredimensjonal utskrift brukes til å lage prototyper av støpeformer og innsatser med komplekse geometrier som det tidligere var umulig å produsere. Bærekraftige produksjonsmetoder blir også stadig viktigere, og bransjen går i retning av miljøvennlige støpemetoder som minimerer materialavfall og energiforbruk. Bruken av høyytelsesbelegg, for eksempel keramikkbaserte materialer, gir støpeformene lengre levetid og mindre slitasje. Forbedret simulerings- og designprogramvare, drevet av kunstig intelligens, gjør det mulig for produsentene å designe støpeformer med større presisjon, noe som reduserer prøving og feiling og forbedrer den generelle produksjonseffektiviteten.

Støpeformen er et avgjørende element i støpeprosessen, og gjør det mulig for produsenter å produsere metallkomponenter av høy kvalitet med presisjon og effektivitet. Støpeverktøy spiller en viktig rolle i å opprettholde konsistens, redusere feil og forbedre produksjonshastigheten. Ved å velge en pålitelig produsent av støpeformer sikrer du at bedriften får holdbare, veldesignede støpeformer som optimaliserer produksjonsprosessene. Med fremskritt innen teknologi, materialer og automatisering blir støpeformene stadig mer effektive, kostnadseffektive og miljøvennlige. Etter hvert som industrien fortsetter å etterspørre lette, høyfaste og presist konstruerte komponenter, vil støpeformene og verktøyene fortsatt spille en viktig rolle i utformingen av fremtidens produksjon. Integreringen av ny teknologi og forbedrede produksjonsteknikker vil ytterligere forbedre egenskapene til støpeformene, noe som gjør dem til uunnværlige verktøy i moderne industriproduksjon.

Avanserte hensyn ved utforming av støpeformer

Utforming av støpeformer er et kritisk aspekt ved støpeprosessen, ettersom det har direkte innvirkning på kvaliteten, effektiviteten og holdbarheten til sluttproduktene. Riktig formdesign krever en dyp forståelse av materialflyt, kjøledynamikk og utstøping av deler. En av de viktigste faktorene i formutformingen er port- og løpesystemet, som styrer hvordan smeltet metall kommer inn i hulrommet. Et godt utformet grensesystem minimerer turbulens, noe som reduserer dannelsen av luftlommer som kan føre til porøsitet. En annen viktig faktor er trekkvinkelen, som gjør det lettere å fjerne den støpte delen fra formen. Uten riktig trekkvinkel kan delene sette seg fast i støpeformen, noe som kan forårsake defekter og øke slitasjen på formen. Ensartet veggtykkelse er også et viktig designhensyn. Ujevn veggtykkelse kan føre til termiske spenninger, noe som kan føre til skjevhet eller sprekker i den ferdige delen. For å motvirke disse problemene bruker ingeniørene simuleringsprogramvare til å forutsi materialflyt, kjølehastigheter og potensielle defekter før de lager den faktiske formen.

Valget av formmateriale påvirker også ytelsen. Høykvalitets verktøystål, som H13 og P20, brukes ofte på grunn av deres utmerkede slitestyrke og evne til å tåle gjentatt eksponering for høye temperaturer. Overflatebehandlinger, som nitrering og keramiske belegg, øker formens holdbarhet ved å redusere friksjonen og forbedre den termiske motstanden. Disse designforbedringene bidrar samlet sett til lengre levetid for støpeformen, bedre delkvalitet og høyere produksjonseffektivitet.

Verktøy for pressstøping: Ryggraden i presisjonsproduksjon

Støpeverktøyet omfatter mer enn selve støpeformen, nemlig en rekke komponenter som støtter støpeprosessen. Kjernepinner og innsatser bidrar for eksempel til å skape intrikate delgeometrier og hule seksjoner. Disse komponentene må plasseres nøye for å sikre riktig metallflyt og størkning. Utstøtingspinner er et annet kritisk aspekt ved støpeverktøy. De skyver den størknede delen ut av formen uten å skade overflaten. Feil plassering av utstøterpinnene kan føre til deformasjon, og det er derfor viktig å plassere dem strategisk i forhold til emnedesignet. Smøresystemer er også en del av støpeverktøyet. Riktig smøring reduserer friksjonen, minimerer varmeutviklingen og forhindrer at smeltet metall fester seg til formoverflatene. Mange produsenter bruker nå automatiserte sprøytesystemer for å påføre nøyaktige mengder smøremiddel, noe som forbedrer effektiviteten og reduserer avfallet. I tillegg brukes trimmeformer i sekundære operasjoner for å fjerne overflødig materiale, for eksempel flammer og spruter, og sikre at den endelige delen oppfyller dimensjonstoleransene.

Integrering av verktøyelementer med høy presisjon er det som gjør det mulig å produsere komplekse komponenter av høy kvalitet med minimal etterbehandling. Ved å investere i godt utformede verktøy kan produsentene forbedre produktiviteten betydelig og redusere produksjonskostnadene.

Innovasjoner innen produksjon av støpeformer

Produksjonen av støpeformer har utviklet seg betydelig i årenes løp, med ny teknologi som forbedrer nøyaktighet, holdbarhet og effektivitet. Et av de mest bemerkelsesverdige fremskrittene er bruken av dataassistert design (CAD) og dataassistert produksjon (CAM). Disse teknologiene gjør det mulig for ingeniører å lage svært detaljerte digitale modeller av støpeformer, noe som gir mulighet for omfattende testing og finpussing før produksjonen starter. Elektrisk utladningsbearbeiding (EDM) er et annet gjennombrudd innen produksjon av støpeformer. EDM muliggjør presis bearbeiding av herdet verktøystål, noe som gjør det mulig å lage intrikate formdetaljer som ville vært vanskelig å få til med tradisjonelle maskineringsmetoder. Denne teknologien er spesielt nyttig for å skape fine teksturer og mikrodetaljer i støpeformer.

Tredimensjonal utskrift er også på vei inn i produksjonen av støpeformer. Selv om additiv produksjon ennå ikke er utbredt i fullskala støpeformer, brukes den til å lage prototyper og komplekse forminnsatser. Denne teknologien gjør det mulig for produsentene å teste design raskt og gjøre endringer uten de høye kostnadene som er forbundet med tradisjonell formfremstilling. I tillegg revolusjonerer konform kjøling varmestyringen i støpeformer. I motsetning til konvensjonelle kjølekanaler, som vanligvis bores i rette linjer, følger konforme kjølekanaler formen på formens hulrom. Dette forbedrer varmespredningen, reduserer syklustidene og forbedrer kvaliteten på delene ved å minimere temperaturvariasjonene. Kombinasjonen av disse nyvinningene gjør støpeformene mer effektive og pålitelige enn noen gang tidligere.

Rollen til en produsent av støpeformer i kvalitetskontrollen

En anerkjent produsent av støpeformer spiller en viktig rolle i å sikre kvaliteten og ytelsen til formene de produserer. Kvalitetskontrolltiltak må implementeres i alle ledd av støpeformproduksjonen, fra materialvalg til sluttkontroll. En av de viktigste kvalitetskontrollteknikkene som brukes av produsentene, er dimensjonskontroll. Presisjonsmåleverktøy, som koordinatmålemaskiner (CMM) og laserskannere, brukes til å kontrollere at formens dimensjoner stemmer overens med de opprinnelige designspesifikasjonene. Hardhetstesting er et annet viktig trinn i kvalitetskontrollen. Siden støpeformene må tåle høye temperaturer og trykk, utfører produsentene hardhetstester for å sikre at formmaterialet har den nødvendige styrken og holdbarheten. I tillegg brukes ikke-destruktive testmetoder, som ultralyd- og røntgeninspeksjoner, for å oppdage interne defekter i formen som kanskje ikke er synlige på overflaten.

Riktig kvalitetskontroll innebærer også å gjennomføre prøvekjøringer. Før en støpeform settes i fullskalaproduksjon, utfører produsentene ofte teststøpninger for å evaluere ytelsen. Disse prøvekjøringene bidrar til å identifisere potensielle problemer, for eksempel feil metallflyt, krymping eller overflatedefekter, noe som muliggjør nødvendige justeringer før masseproduksjonen starter. Ved å iverksette strenge kvalitetskontrolltiltak bidrar produsenter av støpeformer til å sikre at kundene deres får støpeformer av høy kvalitet og lang levetid.

Økonomiske og miljømessige fordeler med støpeformer av høy kvalitet

Å investere i støpeformer av høy kvalitet gir både økonomiske og miljømessige fordeler. Fra et økonomisk synspunkt reduserer en godt utformet form produksjonskostnadene ved å minimere feil, forbedre syklustidene og forlenge formens levetid. Siden støpeformer av høy kvalitet krever mindre vedlikehold og færre utskiftninger, sparer produsentene penger i det lange løp. I tillegg kan effektiv formdesign føre til materialbesparelser, ettersom optimaliserte grensesystemer reduserer metallavfallet.

Fra et miljøperspektiv bidrar bruk av støpeformer av høy kvalitet til bærekraftig produksjon. Ved å forbedre prosesseffektiviteten bidrar støpeformene til å redusere energiforbruket og minimere kassasjonsraten. Mange produsenter utforsker også miljøvennlige metoder for støping, for eksempel bruk av vannbaserte smøremidler i stedet for oljebaserte, noe som reduserer skadelige utslipp. Det økende fokuset på bærekraftig produksjon driver frem innovasjon innen design av støpeformer, noe som fører til renere og mer effektive produksjonsprosesser.

Fremtidige trender innen støpeformteknologi

Etter hvert som industrien fortsetter å kreve høyere presisjon og effektivitet, vil fremtiden for støpeform teknologien utvikler seg for å møte disse behovene. En viktig trend er den økte bruken av automatisering og kunstig intelligens (AI) i formdesign og vedlikehold. AI-drevet programvare kan analysere data om formens ytelse i sanntid, forutsi potensielle feil og foreslå vedlikeholdsplaner for å forlenge formens levetid. En annen ny trend er bruken av hybridmaterialer til formkonstruksjon. Forskere eksperimenterer med avanserte komposittmaterialer som gir overlegen slitestyrke og varmeledningsevne sammenlignet med tradisjonelt verktøystål. Disse nye materialene har potensial til å forlenge støpeformenes levetid og ytelse ytterligere.

Bærekraft er også med på å forme fremtidens støpeformteknologi. Produsentene utvikler miljøvennlige støpeprosesser som reduserer energiforbruket og materialavfallet. Bruken av resirkulerbare legeringer og biobaserte smøremidler blir stadig mer utbredt, noe som gjør pressstøping til en mer miljøvennlig produksjonsmetode. I tillegg blir digitale tvillinger stadig mer utbredt i støpeindustrien. En digital tvilling er en virtuell kopi av en fysisk støpeform som gjør det mulig for ingeniører å simulere ulike driftsforhold og forutsi potensielle feil før de oppstår. Denne teknologien gjør det mulig for produsentene å finjustere formdesignet og optimalisere produksjonsprosessene uten kostbar prøving og feiling.

Konklusjon

Støpeformer er en viktig komponent i presisjonsproduksjon, og spiller en avgjørende rolle når det gjelder å produsere metallkomponenter av høy kvalitet på en effektiv måte. Integrasjonen av avanserte støpeverktøy, innovative produksjonsteknikker og strenge kvalitetskontrolltiltak sikrer at støpeformene leverer konsistent ytelse og holdbarhet. Å velge en pålitelig produsent av støpeformer er nøkkelen til å oppnå overlegne resultater, ettersom de tilbyr ekspertise innen formdesign, materialvalg og produksjonsprosesser. Med den pågående teknologiske utviklingen vil fremtidens støpeformer bli enda mer effektive, kostnadseffektive og bærekraftige. Ved å utnytte automatisering, AI-drevet optimalisering og miljøvennlig praksis kan produsentene øke produktiviteten og samtidig redusere miljøpåvirkningen. Etter hvert som industrien fortsetter å presse på for høyere presisjon og effektivitet, vil støpeformene fortsatt spille en sentral rolle i moderne produksjon, og sikre produksjon av komplekse komponenter av høy kvalitet til bilindustrien, romfart, elektronikk og industri.