Az öntvényöntés széles körben alkalmazott gyártási eljárás, amely nagy pontossággal és hatékonysággal állít elő összetett fémalkatrészeket. A folyamat kritikus eleme a szerszám, amely meghatározza a végtermék alakját, méretét és pontosságát. Az öntőforma, valamint a szerszámok döntő szerepet játszanak az egyenletes minőség és a magas gyártási hatékonyság biztosításában. A megfelelő öntőforma-gyártó kiválasztása alapvető fontosságú azon iparágak számára, amelyek minimális hibákkal és maximális tartóssággal rendelkező, nagy teljesítményű alkatrészeket szeretnének létrehozni.

Die Casting Mold megértése

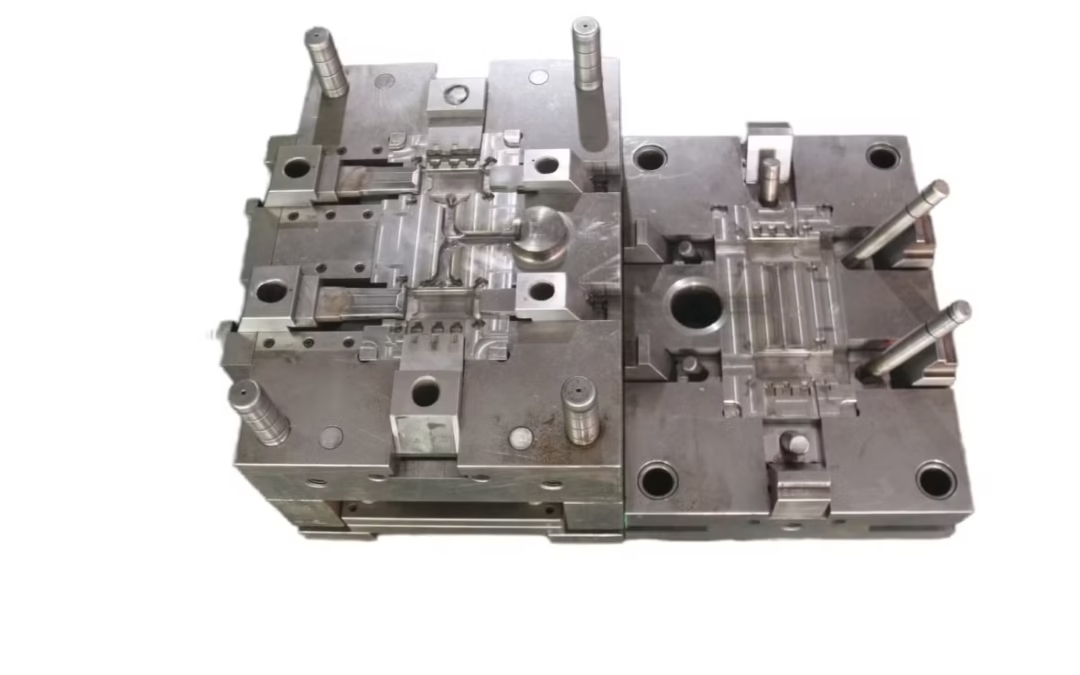

Az öntőforma egy speciális szerszám, amelyet arra terveztek, hogy az olvadt fémet nagy nyomás alatt pontos formákká alakítsa. Ezek a formák kiváló minőségű acélból készülnek, és úgy tervezték őket, hogy az öntési folyamat során ellenálljanak a rendkívüli hőnek és nyomásnak. Az öntőforma két fő része a rögzített fél, más néven álló szerszám, és a mozgatható fél, más néven kidobó szerszám. Amikor az olvadt fémet a szerszám üregébe fecskendezik, az megszilárdul és felveszi a tervezett alkatrész alakját, mielőtt kidobják. A szerszámokat az alkatrész összetettsége, az anyagigény és a gyártási mennyiség alapján testre szabják. Úgy tervezik őket, hogy szoros tűréseket tartsanak be, biztosítva, hogy minden egyes öntvény megfeleljen az előírt specifikációknak. A megfelelő szerszámtervezés növeli az öntés hatékonyságát, minimalizálja a hibákat, és meghosszabbítja a szerszám élettartamát, végső soron csökkentve a gyártási költségeket. A bonyolult részletességű, vékony falú és nagy szerkezeti integritású alkatrészek gyártásának képessége teszi a nyomásos öntőformákat nélkülözhetetlenné a különböző iparágakban.

A Die Casting Tooling jelentősége a gyártásban

A szerszámozás a különböző alkatrészeket és tartozékokat jelenti, amelyeket a szerszámozási folyamat támogatására használnak. Nemcsak a szerszámot, hanem a magcsapokat, a kilökőcsapokat, a csúszkákat és az olvadt fém áramlását és az alkatrész kilökődését segítő kapuzórendszereket is magában foglalja. A megfelelő szerszámtervezés elengedhetetlen a kiváló minőségű, minimális porozitással és hibákkal rendelkező öntvények előállításához. A szerszámozás egyik legjelentősebb szempontja az anyagválasztás. A szerszámelemeket nagy szilárdságú anyagokból kell készíteni, mint például a H13 acél, amely képes ellenállni a magas hőmérsékletnek és nyomásnak való ismételt kitettségnek anélkül, hogy romlana. Ezenkívül olyan bevonatok, mint a nitridálás vagy a fizikai gőzfázisú leválasztás, alkalmazhatók a kopásállóság javítása és a szerszámok élettartamának meghosszabbítása érdekében.

Egy másik kulcsfontosságú szempont a szerszámöntésnél a hőkezelés. Hatékony hűtőcsatornákat kell beépíteni az öntőforma kialakításába a hőmérséklet szabályozásához és az olyan hibák megelőzéséhez, mint a vetemedés vagy a zsugorodás. A modern nyomásos öntési eljárások konformális hűtési technikákat alkalmaznak, ahol a hűtőcsöveket a szerszámfelülethez közel helyezik el, ami jelentősen javítja a hőelvezetést és a gyártási ciklusidőt. A szerszámok megfelelő karbantartása, beleértve a kenést és az időszakos ellenőrzéseket is, szintén elengedhetetlen az egyenletes gyártási minőség biztosításához.

Megbízható öntőforma gyártó kiválasztása

A megfelelő öntőforma-gyártó kiválasztása alapvető fontosságú a kiváló minőségű fémalkatrészek gyártására törekvő vállalkozások számára. Egy jól bejáratott gyártó szakértelmet biztosít a szerszámtervezés, az anyagválasztás és a precíziós mérnöki munka terén, hogy a szerszámok hosszabb ideig tartsanak és következetes eredményeket biztosítsanak. A szerszámöntőforma-gyártó kiválasztásakor több tényezőt is figyelembe kell venni. A tapasztalat és a szakértelem döntő szerepet játszik, mivel egy jó hírű gyártónak széleskörű ismeretekkel kell rendelkeznie a különböző iparágak, többek között az autóipar, a repülőgépipar és az elektronika számára készült öntőformák tervezésében és gyártásában. Az anyagminőség egy másik kulcsfontosságú tényező, mivel a szerszámok tartósságának biztosításához kiváló minőségű szerszámacélra van szükség. A gyártóknak hőkezeléssel és felületi bevonatokkal ellátott öntőformákat kell kínálniuk az élettartam növelése érdekében.

A fejlett technológia szintén fontos szempont. A legjobb gyártók számítógépes numerikus vezérlésű megmunkálást, elektromos kisüléses megmunkálást és háromdimenziós modellező szoftvereket használnak a precíz szerszámtervezéshez. A testreszabásnak és a támogatásnak is elérhetőnek kell lennie, a gyártóknak személyre szabott megoldásokat, műszaki támogatást és értékesítés utáni szolgáltatásokat kell nyújtaniuk a gyártás optimalizálása érdekében. Végül pedig a költségeket és az átfutási időt is értékelni kell. Bár a költség mindig szempont, a minőséget soha nem szabad veszélyeztetni, mivel egy jól megtervezett szerszám csökkenti a hosszú távú karbantartási költségeket és növeli a hatékonyságot.

Die Casting Mold karbantartás és hosszú élettartam

A nyomóformák karbantartása elengedhetetlen a hosszabb élettartam és az egyenletes termékminőség biztosítása érdekében. A rendszeres karbantartás megelőzi az elhasználódást, csökkenti az állásidőt és javítja az általános hatékonyságot. Néhány alapvető szerszámkarbantartási gyakorlat közé tartozik a rendszeres tisztítás a fémmaradványok és kenőanyagok eltávolítása érdekében, ami megakadályozza a szennyeződéseket és fenntartja a szerszám zavartalan működését. A mozgó alkatrészek kenése szükséges a súrlódás csökkentése és az alkatrészek kopásának minimalizálása érdekében. A megfelelő hőkezelés biztosítja az egyenletes hőeloszlást, megelőzve a hibákat és meghosszabbítva a szerszám élettartamát. Rendszeres ellenőrzéseket kell végezni a repedések, kopások vagy sérülések ellenőrzésére, ami segít azonosítani a lehetséges problémákat, mielőtt azok költséges meghibásodásokká válnának. Ezenkívül az újbóli bevonatolás és a felületkezeléssel, például nitridálással vagy krómozással történő javítás növeli a tartósságot és csökkenti a korai kopás kockázatát.

Egy jól karbantartott öntőforma több tízezer-százezer öntési cikluson át tarthat, ami idővel jelentősen csökkenti a gyártási költségeket. Ez teszi a karbantartást a szerszámöntési műveletek alapvető szempontjává, biztosítva, hogy a szerszámok hosszabb ideig a legjobb teljesítményt nyújtsák.

Az öntőformák alkalmazása a különböző iparágakban

Az öntvényeket számos iparágban használják kiváló mechanikai tulajdonságokkal rendelkező, nagy pontosságú fém alkatrészek előállítására. A nyomásos öntőformák sokoldalúsága lehetővé teszi a különböző alkalmazásokhoz alkalmas könnyű, tartós alkatrészek gyártását. Az autóiparban a nyomásos öntőformákat széles körben használják motoralkatrészek, erőátviteli alkatrészek és szerkezeti elemek gyártására. A nyomásos öntőformák nagy pontossága biztosítja, hogy az alkatrészek megfeleljenek a szigorú biztonsági és teljesítménynormáknak. A repülőgépiparban a nyomásos öntés létfontosságú szerepet játszik a könnyű, nagy szilárdságú alkatrészek gyártásában, amelyek hozzájárulnak az üzemanyag-hatékonysághoz és a szerkezeti integritáshoz. A repülőgépipari alkalmazásokhoz tervezett öntőformáknak szigorú minőségi követelményeknek kell megfelelniük, hogy szélsőséges körülmények között is megbízhatóak legyenek.

Az elektronikai ipar a hűtőbordák, burkolatok és csatlakozóházak gyártása során használja a szerszámöntő öntőformákat. A kiváló hővezető képességgel rendelkező, összetett formatervek létrehozásának képessége teszi az öntvényöntést előnyös gyártási módszerré. Az ipari gépek és berendezések esetében is széles körben használják a nyomásos öntvény alkatrészeket tartósságuk és költséghatékonyságuk miatt. Az egyedi nyomásos öntőformák lehetővé teszik a gyártók számára, hogy minimális megmunkálással pontos alkatrészeket hozzanak létre, javítva ezzel a hatékonyságot.

Jövőbeli trendek a nyomóforma-technológiában

A gyártástechnológia és az automatizálás fejlődésével az öntőformák gyártása fejlődik, hogy megfeleljen a nagy teljesítményű alkatrészek iránti növekvő keresletnek. A szerszámöntési technológia jövőjét alakító legfontosabb trendek közé tartozik a mesterséges intelligencia és a dolgok internetének integrációja. Az intelligens gyártási rendszerek valós idejű adatokat használnak a szerszámok teljesítményének nyomon követésére, a hibák előrejelzésére és a gyártási ciklusok optimalizálására. Az additív gyártás a szerszámok esetében egy másik feltörekvő trend, mivel a háromdimenziós nyomtatást olyan összetett geometriájú prototípus-formák és betétek létrehozására használják, amelyeket korábban lehetetlen volt legyártani. A fenntartható gyártási gyakorlatok is egyre nagyobb jelentőséget kapnak, az iparág a környezetbarát, az anyaghulladékot és az energiafogyasztást minimalizáló, szerszámöntési módszerek felé mozdul el. A nagy teljesítményű bevonatok, például a kerámiaalapú anyagok használata javítja a szerszámok élettartamát és csökkenti a kopást. A mesterséges intelligencia által vezérelt, továbbfejlesztett szimulációs és tervezőszoftverek lehetővé teszik a gyártók számára, hogy a szerszámokat nagyobb pontossággal tervezzék meg, csökkentve a próbálkozások és hibák számát, és javítva a termelés általános hatékonyságát.

Az öntőforma az öntési folyamat kulcsfontosságú eleme, amely lehetővé teszi a gyártók számára, hogy precízen és hatékonyan állítsanak elő kiváló minőségű fém alkatrészeket. A szerszámok létfontosságú szerepet játszanak a következetesség fenntartásában, a hibák csökkentésében és a gyártási sebesség javításában. A megbízható szerszámgyártó választása biztosítja, hogy a vállalkozások tartós, jól megtervezett szerszámokat kapjanak, amelyek optimalizálják a gyártási folyamatokat. A technológia, az anyagok és az automatizálás fejlődésével a szerszámok egyre hatékonyabbá, költséghatékonyabbá és környezetbarátabbá válnak. Mivel az iparágak továbbra is igénylik a könnyű, nagy szilárdságú és pontosan megtervezett alkatrészeket, a szerszámok és szerszámok szerepe továbbra is alapvető fontosságú marad a gyártás jövőjének alakításában. Az új technológiák és a továbbfejlesztett gyártási technikák integrálása tovább fogja növelni a nyomásos öntőformák képességeit, így azok a modern ipari termelés nélkülözhetetlen eszközeivé válnak.

Fejlett megfontolások a szerszámok tervezésénél

Az öntőformák kialakítása kritikus fontosságú szempont az öntési folyamat során, mivel közvetlenül befolyásolja a végtermékek minőségét, hatékonyságát és tartósságát. A megfelelő szerszámtervezéshez az anyagáramlás, a hűtési dinamika és az alkatrész-kidobás mélyreható ismerete szükséges. Az öntőforma tervezésének egyik legfontosabb szempontja az öntőcsatorna és a kifutórendszer, amely szabályozza, hogy az olvadt fém hogyan jut be az üregbe. A jól megtervezett kapuzatrendszer minimalizálja a turbulenciát, csökkentve a porozitáshoz vezető légzsebek kialakulását. Egy másik fontos tényező a merülési szög, amely megkönnyíti az öntött alkatrész könnyű eltávolítását a szerszámból. Megfelelő huzatszögek nélkül az alkatrészek megrekedhetnek a szerszámban, ami hibákat okozhat és növeli a szerszám kopását. A falvastagság egyenletessége szintén fontos tervezési szempont. Az egyenetlen falvastagság termikus feszültségekhez vezethet, ami a végleges alkatrész vetemedéséhez vagy repedéséhez vezethet. E problémák kiküszöbölésére a mérnökök szimulációs szoftvereket használnak az anyagáramlás, a hűtési sebesség és a lehetséges hibák előrejelzésére, mielőtt a tényleges szerszámot elkészítenék.

Az öntőforma anyagának megválasztása szintén befolyásolja a teljesítményt. A kiváló minőségű szerszámacélokat, például a H13 és a P20 acélokat általában kiváló kopásállóságuk és magas hőmérsékletnek való ismételt kitettségük miatt használják. A felületi kezelések, például a nitridálás és a kerámia bevonatok hozzáadása a súrlódás csökkentése és a hőállóság javítása révén növeli a szerszám tartósságát. Ezek a tervezési fejlesztések együttesen hozzájárulnak a szerszámok hosszabb élettartamához, jobb alkatrészminőséghez és nagyobb gyártási hatékonysághoz.

Öntött szerszámok: A precíziós gyártás gerince

A szerszámozás túlmutat magán az öntőformán, és számos, az öntési folyamatot támogató alkatrészt foglal magában. A magcsapok és betétek például segítenek a bonyolult alkatrészgeometriák és üreges szelvények létrehozásában. Ezeket az alkatrészeket gondosan kell elhelyezni a megfelelő fémáramlás és megszilárdulás biztosítása érdekében. A kidobócsapok a szerszámozás másik kritikus szempontja. Ezek nyomják ki a megszilárdult alkatrészt a formából anélkül, hogy megsérülne a felülete. A kidobócsapok helytelen elhelyezése deformációhoz vezethet, ezért lényeges, hogy stratégiai szempontból az alkatrész kialakítása alapján helyezzük el őket. A kenőrendszerek szintén részei a szerszámozásnak. A megfelelő kenés csökkenti a súrlódást, minimalizálja a hőfelhalmozódást, és megakadályozza, hogy az olvadt fém a szerszámfelületekhez tapadjon. Sok gyártó ma már automatizált szórórendszereket használ a kenőanyag pontos mennyiségének felvitelére, javítva a hatékonyságot és csökkentve a hulladékot. Ezen kívül a másodlagos műveletek során trimmelő szerszámokat használnak a felesleges anyag, például a pergamen és az öntőcsúcsok eltávolítására, biztosítva, hogy a végleges alkatrész megfeleljen a mérettűréseknek.

A nagy pontosságú szerszámelemek integrálása teszi lehetővé, hogy a nyomásos öntés komplex, kiváló minőségű alkatrészeket állítson elő minimális utófeldolgozással. A jól megtervezett szerszámokba való befektetéssel a gyártók jelentősen javíthatják a termelékenységet és csökkenthetik a gyártási költségeket.

Innovációk a szerszámgyártásban

Az öntőformák gyártása jelentősen fejlődött az évek során, az új technológiák javították a pontosságot, a tartósságot és a hatékonyságot. Az egyik legjelentősebb előrelépés a számítógépes tervezés (CAD) és a számítógépes gyártás (CAM) rendszerek használata. Ezek a technológiák lehetővé teszik a mérnökök számára, hogy rendkívül részletes digitális modelleket készítsenek a formákról, lehetővé téve a gyártás megkezdése előtti széles körű tesztelést és finomítást. Az elektromos kisüléses megmunkálás (EDM) egy másik áttörés a szerszámgyártásban. Az EDM lehetővé teszi az edzett szerszámacél precíz megmunkálását, lehetővé téve olyan bonyolult szerszámrészletek létrehozását, amelyek a hagyományos megmunkálási módszerekkel nehezen lennének megvalósíthatók. Ez a technológia különösen hasznos a finom textúrák és mikrofeaturek létrehozásához a nyomóformákban.

A háromdimenziós nyomtatás a nyomóforma-gyártásban is egyre inkább teret nyer. Bár teljes méretű öntőformákhoz még nem használják széles körben, az additív gyártást prototípus öntőformák és összetett öntőbetétek készítésére használják. Ez a technológia lehetővé teszi a gyártók számára, hogy gyorsan teszteljék a terveket és módosításokat hajtsanak végre a hagyományos formagyártással járó magas költségek nélkül. Emellett a konformális hűtés forradalmasítja a hőkezelést a nyomásos öntőformákban. A hagyományos hűtőcsatornákkal ellentétben, amelyeket általában egyenes vonalban fúrnak, a konformális hűtőcsatornák követik a formaüreg alakját. Ez javítja a hőelvezetést, csökkenti a ciklusidőt, és a hőmérséklet-ingadozások minimalizálásával javítja az alkatrészek minőségét. Ezen innovációk kombinációja minden eddiginél hatékonyabbá és megbízhatóbbá teszi a nyomásos öntőformákat.

Az öntőforma gyártó szerepe a minőségellenőrzésben

Egy jó hírű öntőforma-gyártó létfontosságú szerepet játszik az általa gyártott öntőformák minőségének és teljesítményének biztosításában. A minőségellenőrzési intézkedéseket a szerszámgyártás minden szakaszában végre kell hajtani, az anyagválasztástól a végső ellenőrzésig. A gyártók által alkalmazott egyik legfontosabb minőségellenőrzési technika a méretellenőrzés. A precíziós mérőeszközök, például a koordinátamérő gépek (CMM) és a lézerszkennerek segítségével ellenőrzik, hogy a szerszámok méretei megfelelnek-e az eredeti tervezési előírásoknak. A keménységvizsgálat egy másik fontos minőségellenőrzési lépés. Mivel a nyomásos öntőformáknak magas hőmérsékletet és nyomást kell elviselniük, a gyártók keménységvizsgálatokat végeznek annak biztosítására, hogy a forma anyaga megfelelő szilárdságú és tartósságú legyen. Ezenkívül roncsolásmentes vizsgálati módszereket, például ultrahangos és röntgenvizsgálatot alkalmaznak a szerszám belső hibáinak felderítésére, amelyek a felszínen nem feltétlenül láthatók.

A megfelelő minőségellenőrzéshez tartozik a próbafuttatások elvégzése is. Mielőtt egy szerszámot teljes sorozatban gyártásba állítanának, a gyártók gyakran végeznek próbaöntéseket, hogy értékeljék annak teljesítményét. Ezek a próbafuttatások segítenek azonosítani a lehetséges problémákat, például a nem megfelelő fémáramlást, zsugorodást vagy felületi hibákat, lehetővé téve a szükséges kiigazításokat a sorozatgyártás megkezdése előtt. A szigorú minőségellenőrzési intézkedések végrehajtásával a szerszámgyártók hozzájárulnak ahhoz, hogy ügyfeleik kiváló minőségű, hosszú élettartamú szerszámokat kapjanak.

A kiváló minőségű öntőformák gazdasági és környezeti előnyei

A kiváló minőségű öntőformákba való befektetés gazdasági és környezetvédelmi előnyökkel jár. Gazdasági szempontból a jól megtervezett öntőforma csökkenti a gyártási költségeket a hibák minimalizálásával, a ciklusidő javításával és a forma élettartamának meghosszabbításával. Mivel a kiváló minőségű öntőformák kevesebb karbantartást és cserét igényelnek, a gyártók hosszú távon pénzt takarítanak meg. Emellett a hatékony szerszámtervezés anyagmegtakarítást is eredményezhet, mivel az optimalizált kapuzási rendszerek csökkentik a fémhulladékot.

Környezetvédelmi szempontból a kiváló minőségű szerszámok használata hozzájárul a fenntartható gyártáshoz. A folyamat hatékonyságának javításával a nyomóformák hozzájárulnak az energiafogyasztás csökkentéséhez és a selejtszám minimalizálásához. Sok gyártó vizsgálja a környezetbarát szerszámöntési gyakorlatokat is, például az olajalapú kenőanyagok helyett vízalapú kenőanyagok használatát, ami csökkenti a károsanyag-kibocsátást. A fenntartható gyártás egyre nagyobb hangsúlyt kap, és ez ösztönzi az innovációt a nyomóformák tervezésében, ami tisztább és hatékonyabb gyártási folyamatokhoz vezet.

Jövőbeli trendek a nyomóforma-technológiában

Mivel az iparágak továbbra is nagyobb pontosságot és hatékonyságot követelnek, a jövőben a öntőforma a technológia fejlődik, hogy megfeleljen ezeknek az igényeknek. Az egyik fő trend az automatizálás és a mesterséges intelligencia (AI) fokozott alkalmazása a szerszámok tervezésében és karbantartásában. A mesterséges intelligencia által vezérelt szoftverek képesek valós időben elemezni a szerszámok teljesítményére vonatkozó adatokat, megjósolni a lehetséges meghibásodásokat és karbantartási ütemterveket javasolni a szerszámok élettartamának meghosszabbítása érdekében. Egy másik feltörekvő tendencia a hibrid anyagok használata a szerszámgyártásban. A kutatók olyan fejlett kompozit anyagokkal kísérleteznek, amelyek a hagyományos szerszámacélokhoz képest jobb kopásállóságot és hővezető képességet biztosítanak. Ezek az új anyagok tovább növelhetik a szerszámok élettartamát és teljesítményét.

A fenntarthatóság a nyomóforma-technológia jövőjét is alakítja. A gyártók olyan környezetbarát öntési eljárásokat fejlesztenek ki, amelyek csökkentik az energiafogyasztást és az anyaghulladékot. Az újrahasznosítható ötvözetek és a bioalapú kenőanyagok használata egyre nagyobb teret nyer, így a nyomásos öntés környezettudatosabb gyártási módszerré válik. Emellett a digitális ikrek egyre inkább elterjednek a nyomásos öntvényiparban. A digitális iker egy fizikai öntőforma virtuális másolata, amely lehetővé teszi a mérnökök számára, hogy szimulálják a különböző működési feltételeket és előre jelezzék a lehetséges hibákat, mielőtt azok bekövetkeznének. Ez a technológia lehetővé teszi a gyártók számára a szerszámtervek finomhangolását és a gyártási folyamatok optimalizálását költséges próba-hiba tesztelés nélkül.

Következtetés

Az öntőformák a precíziós gyártás alapvető alkotóelemei, amelyek döntő szerepet játszanak a kiváló minőségű fém alkatrészek hatékony előállításában. A fejlett szerszámok, az innovatív gyártási technikák és a szigorú minőségellenőrzési intézkedések integrációja biztosítja, hogy a szerszámok egyenletes teljesítményt és tartósságot nyújtsanak. A megbízható szerszámgyártó kiválasztása kulcsfontosságú a kiváló eredmények eléréséhez, mivel a szerszámtervezés, az anyagválasztás és a gyártási folyamatok terén szakértelmet nyújtanak. A technológia folyamatos fejlődésével a szerszámöntő öntőformák jövője még hatékonyabbá, költséghatékonyabbá és fenntarthatóbbá válik. Az automatizálás, a mesterséges intelligencia által vezérelt optimalizálás és a környezetbarát gyakorlatok kihasználásával a gyártók növelhetik a termelékenységet, miközben csökkentik a környezeti hatásokat. Mivel az iparágak továbbra is a nagyobb pontosság és hatékonyság felé törekednek, a szerszámöntő öntőformák szerepe továbbra is központi szerepet játszik a modern gyártásban, biztosítva az összetett, kiváló minőségű alkatrészek gyártását az autóipar, a repülőgépipar, az elektronika és az ipari alkalmazások számára.