La fundición a presión es un proceso de fabricación muy utilizado que produce piezas metálicas complejas con gran precisión y eficacia. Un componente fundamental de este proceso es el molde de fundición a presión, que determina la forma, el tamaño y la precisión del producto final. El molde, junto con el utillaje de fundición a presión, desempeña un papel crucial a la hora de garantizar una calidad constante y una alta eficiencia de producción. Elegir al fabricante de moldes de fundición a presión adecuado es esencial para las industrias que buscan obtener componentes de alto rendimiento con defectos mínimos y máxima durabilidad.

Comprender el molde de fundición a presión

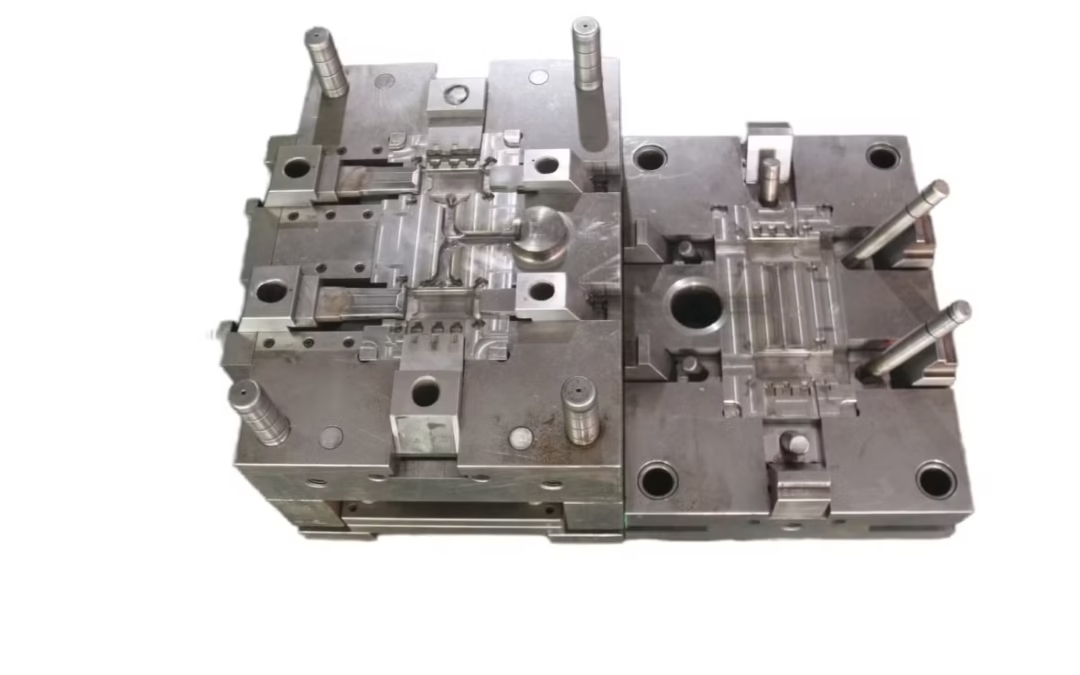

Un molde de fundición a presión es una herramienta especializada diseñada para dar al metal fundido formas precisas a alta presión. Estos moldes se fabrican con acero de alta calidad y están diseñados para soportar el calor y la presión extremos durante el proceso de fundición. Las dos partes principales de un molde de fundición a presión son la mitad fija, también conocida como matriz estacionaria, y la mitad móvil, conocida como matriz eyectora. Cuando se inyecta metal fundido en la cavidad del molde, éste se solidifica y adopta la forma del componente diseñado antes de ser expulsado. Los moldes se personalizan en función de la complejidad del componente, los requisitos de material y el volumen de producción. Se diseñan para mantener tolerancias estrictas, garantizando que cada pieza cumple las especificaciones requeridas. Un diseño de molde adecuado mejora la eficacia de la fundición, minimiza los defectos y prolonga la vida útil del molde, reduciendo en última instancia los costes de producción. La capacidad de fabricar piezas con detalles intrincados, paredes finas y una gran integridad estructural hace que los moldes de fundición a presión sean indispensables en diversas industrias.

Importancia de las herramientas de fundición a presión en la fabricación

Por utillaje de fundición a presión se entienden los diversos componentes y accesorios utilizados en el proceso de fundición a presión. Incluye no sólo el molde, sino también los pasadores de núcleo, los pasadores de expulsión, las guías y los sistemas de inyección que ayudan a gestionar el flujo de metal fundido y la expulsión de las piezas. El diseño adecuado del utillaje es esencial para conseguir piezas fundidas de alta calidad con una porosidad y unos defectos mínimos. Uno de los aspectos más importantes del utillaje de fundición a presión es la selección del material. Los componentes del utillaje deben fabricarse con materiales de alta resistencia, como el acero H13, que puede soportar la exposición repetida a altas temperaturas y presiones sin degradarse. Además, pueden aplicarse revestimientos como la nitruración o la deposición física de vapor para mejorar la resistencia al desgaste y prolongar la vida útil del utillaje.

Otra consideración clave en el utillaje de fundición a presión es la gestión térmica. Hay que incorporar canales de refrigeración eficaces en el diseño del molde para regular la temperatura y evitar defectos como el alabeo o la contracción. Los procesos modernos de fundición a presión utilizan técnicas de refrigeración conformada, en las que las líneas de refrigeración se colocan cerca de la superficie del molde, lo que mejora significativamente la disipación del calor y los tiempos del ciclo de producción. El mantenimiento adecuado de las herramientas, incluida la lubricación y las inspecciones periódicas, también es esencial para garantizar una calidad de producción constante.

Cómo elegir un fabricante de moldes de fundición fiable

Seleccionar al fabricante de moldes de fundición a presión adecuado es esencial para las empresas que desean producir componentes metálicos de alta calidad. Un fabricante bien establecido aporta su experiencia en el diseño de moldes, la selección de materiales y la ingeniería de precisión para garantizar que los moldes duren más y ofrezcan resultados uniformes. A la hora de elegir un fabricante de moldes de fundición a presión, hay que tener en cuenta varios factores. La experiencia y los conocimientos técnicos desempeñan un papel crucial, ya que un fabricante reputado debe tener amplios conocimientos en el diseño y la producción de moldes de fundición a presión para diversas industrias, como la automovilística, la aeroespacial y la electrónica. La calidad del material es otro factor clave, ya que el acero para herramientas de alta calidad es necesario para garantizar la durabilidad del molde. Los fabricantes deben ofrecer moldes con tratamiento térmico y revestimientos superficiales para aumentar su vida útil.

La tecnología avanzada también es importante. Los mejores fabricantes utilizan mecanizado de control numérico por ordenador, mecanizado por descarga eléctrica y software de modelado tridimensional para crear diseños de moldes precisos. Los fabricantes deben ofrecer soluciones a medida, asistencia técnica y servicios posventa para optimizar la producción. Por último, hay que evaluar el coste y el plazo de entrega. Aunque el coste siempre es un factor a tener en cuenta, la calidad nunca debe verse comprometida, ya que un molde bien diseñado reduce los costes de mantenimiento a largo plazo y aumenta la eficiencia.

Mantenimiento y longevidad de los moldes de fundición a presión

El mantenimiento de los moldes de fundición a presión es esencial para garantizar una vida útil más larga y una calidad constante del producto. Un mantenimiento regular previene el desgaste, reduce el tiempo de inactividad y mejora la eficacia general. Algunas prácticas esenciales de mantenimiento de moldes incluyen la limpieza periódica para eliminar residuos metálicos y lubricantes, lo que evita la contaminación y mantiene el buen funcionamiento del molde. La lubricación de las piezas móviles es necesaria para reducir la fricción y minimizar el desgaste de los componentes. Una gestión térmica adecuada garantiza una distribución uniforme del calor, evitando defectos y prolongando la vida útil del molde. Deben realizarse inspecciones periódicas para comprobar si hay grietas, desgaste o daños, lo que ayuda a identificar posibles problemas antes de que se conviertan en costosas averías. Además, el recubrimiento y la reparación mediante tratamientos superficiales como la nitruración o el cromado mejoran la durabilidad y reducen el riesgo de desgaste prematuro.

Un molde bien mantenido puede durar entre decenas de miles y cientos de miles de ciclos de fundición, lo que reduce significativamente los costes de producción a lo largo del tiempo. Esto hace que el mantenimiento sea un aspecto esencial de las operaciones de fundición a presión, ya que garantiza que los moldes sigan rindiendo al máximo durante periodos prolongados.

Aplicaciones de los moldes de fundición a presión en diversas industrias

La fundición a presión se utiliza en múltiples industrias para crear componentes metálicos de alta precisión con propiedades mecánicas superiores. La versatilidad de los moldes de fundición a presión permite fabricar piezas ligeras y duraderas adecuadas para diversas aplicaciones. En la industria del automóvil, los moldes de fundición a presión se utilizan ampliamente para fabricar componentes de motores, piezas de transmisión y elementos estructurales. La gran precisión de los moldes de fundición a presión garantiza que las piezas cumplan estrictas normas de seguridad y rendimiento. En la industria aeroespacial, la fundición a presión desempeña un papel vital en la producción de componentes ligeros y de alta resistencia que contribuyen a la eficiencia del combustible y a la integridad estructural. Los moldes diseñados para aplicaciones aeroespaciales deben cumplir estrictos requisitos de calidad para garantizar la fiabilidad en condiciones extremas.

La industria electrónica se beneficia de los moldes de fundición a presión en la producción de disipadores térmicos, cajas y carcasas de conectores. La capacidad de crear diseños complejos con una excelente conductividad térmica hace que la fundición a presión sea el método de fabricación preferido. Los componentes de fundición a presión también se utilizan ampliamente en maquinaria y equipos industriales debido a su durabilidad y rentabilidad. Los moldes de fundición a presión personalizados permiten a los fabricantes crear piezas precisas con un mecanizado mínimo, lo que mejora la eficacia.

Tendencias futuras en la tecnología de moldes de fundición a presión

Con los avances en tecnología de fabricación y automatización, la producción de moldes de fundición a presión está evolucionando para satisfacer la creciente demanda de componentes de alto rendimiento. Algunas de las tendencias clave que configuran el futuro de la tecnología de moldes de fundición a presión son la integración de la inteligencia artificial y el Internet de las cosas. Los sistemas de fabricación inteligentes utilizan datos en tiempo real para supervisar el rendimiento de los moldes, predecir fallos y optimizar los ciclos de producción. La fabricación aditiva para herramientas es otra tendencia emergente, ya que la impresión tridimensional se está utilizando para crear moldes prototipo e insertos con geometrías complejas que antes eran imposibles de fabricar. Las prácticas de fabricación sostenibles también están cobrando importancia, ya que la industria se orienta hacia métodos de fundición a presión ecológicos que minimizan el desperdicio de material y el consumo de energía. El uso de revestimientos de alto rendimiento, como los materiales cerámicos, está mejorando la longevidad de los moldes y reduciendo su desgaste. La mejora del software de simulación y diseño, impulsada por la inteligencia artificial, permite a los fabricantes diseñar moldes con mayor precisión, reduciendo el ensayo y error y mejorando la eficiencia general de la producción.

El molde de fundición a presión es un elemento crucial en el proceso de fundición a presión, que permite a los fabricantes producir componentes metálicos de alta calidad con precisión y eficacia. El utillaje de fundición a presión desempeña un papel vital en el mantenimiento de la consistencia, la reducción de defectos y la mejora de la velocidad de producción. La elección de un fabricante de moldes de fundición fiable garantiza que las empresas reciban moldes duraderos y bien diseñados que optimicen los procesos de fabricación. Con los avances en tecnología, materiales y automatización, los moldes de fundición a presión son cada vez más eficaces, rentables y respetuosos con el medio ambiente. A medida que las industrias sigan demandando componentes ligeros, de alta resistencia y diseñados con precisión, el papel de los moldes y utillajes de fundición a presión seguirá siendo esencial para dar forma al futuro de la fabricación. La integración de nuevas tecnologías y la mejora de las técnicas de fabricación aumentarán aún más las capacidades de los moldes de fundición a presión, convirtiéndolos en herramientas indispensables en la producción industrial moderna.

Consideraciones avanzadas en el diseño de moldes de fundición a presión

El diseño de moldes de fundición a presión es un aspecto crítico del proceso de fundición a presión, ya que influye directamente en la calidad, eficacia y durabilidad de los productos finales. Un diseño de molde adecuado requiere un profundo conocimiento del flujo de material, la dinámica de refrigeración y la expulsión de piezas. Una de las consideraciones clave en el diseño de moldes es el sistema de compuertas y canales, que controla cómo entra el metal fundido en la cavidad. Un sistema de inyección bien diseñado minimiza las turbulencias y reduce la formación de bolsas de aire que pueden provocar porosidad. Otro factor importante es el ángulo de desmoldeo, que facilita la extracción de la pieza fundida del molde. Sin ángulos de desmoldeo adecuados, las piezas pueden atascarse en el molde, lo que provoca defectos y aumenta el desgaste del molde. La uniformidad del grosor de la pared también es un aspecto crucial del diseño. Un grosor de pared desigual puede provocar tensiones térmicas que deformen o agrieten la pieza final. Para contrarrestar estos problemas, los ingenieros utilizan software de simulación para predecir el flujo de material, las velocidades de enfriamiento y los posibles defectos antes de crear el molde real.

La elección del material del molde también afecta a su rendimiento. Los aceros para herramientas de alta calidad, como el H13 y el P20, se utilizan habitualmente por su excelente resistencia al desgaste y su capacidad para soportar la exposición repetida a altas temperaturas. La adición de tratamientos superficiales, como la nitruración y los recubrimientos cerámicos, aumenta la durabilidad del molde al reducir la fricción y mejorar la resistencia térmica. Estas mejoras de diseño contribuyen colectivamente a prolongar la vida útil del molde, mejorar la calidad de las piezas y aumentar la eficacia de la fabricación.

Herramientas de fundición a presión: La columna vertebral de la fabricación de precisión

El utillaje de fundición a presión va más allá del propio molde e incluye una variedad de componentes que apoyan el proceso de fundición. Por ejemplo, los pasadores de núcleo y las inserciones ayudan a crear geometrías de piezas intrincadas y secciones huecas. Estos componentes deben colocarse cuidadosamente para garantizar el flujo y la solidificación adecuados del metal. Los pasadores eyectores son otro aspecto crítico del utillaje de fundición a presión. Empujan la pieza solidificada fuera del molde sin dañar su superficie. Una colocación incorrecta de los pasadores de expulsión puede provocar deformaciones, por lo que es esencial colocarlos estratégicamente en función del diseño de la pieza. Los sistemas de lubricación también forman parte del utillaje de fundición a presión. Una lubricación adecuada reduce la fricción, minimiza la acumulación de calor y evita que el metal fundido se adhiera a las superficies del molde. Muchos fabricantes utilizan ahora sistemas automatizados de pulverización para aplicar cantidades precisas de lubricante, mejorando la eficacia y reduciendo los residuos. Además, las matrices de recorte se utilizan en operaciones secundarias para eliminar el exceso de material, como rebabas y bebederos, garantizando que la pieza final cumpla las tolerancias dimensionales.

La integración de elementos de utillaje de alta precisión es lo que permite a la fundición a presión producir componentes complejos y de alta calidad con un procesamiento posterior mínimo. Al invertir en un utillaje bien diseñado, los fabricantes pueden mejorar considerablemente la productividad y reducir los costes de producción.

Innovaciones en la fabricación de moldes de fundición a presión

La fabricación de moldes de fundición a presión ha evolucionado mucho con los años, y las nuevas tecnologías han mejorado la precisión, la durabilidad y la eficacia. Uno de los avances más notables es el uso de sistemas de diseño asistido por ordenador (CAD) y fabricación asistida por ordenador (CAM). Estas tecnologías permiten a los ingenieros crear modelos digitales muy detallados de los moldes, lo que permite realizar pruebas exhaustivas y perfeccionarlos antes de iniciar la producción. El mecanizado por descarga eléctrica (EDM) es otro gran avance en la fabricación de moldes. La electroerosión permite el mecanizado preciso de acero templado para herramientas, lo que posibilita la creación de detalles intrincados en los moldes que serían difíciles de conseguir con los métodos de mecanizado tradicionales. Esta tecnología es especialmente útil para crear texturas finas y microestructuras en moldes de fundición a presión.

La impresión tridimensional también se está abriendo camino en la producción de moldes de fundición a presión. Aunque todavía no se utiliza ampliamente para moldes a gran escala, la fabricación aditiva se está utilizando para crear moldes prototipo e insertos de moldes complejos. Esta tecnología permite a los fabricantes probar diseños rápidamente y realizar modificaciones sin los elevados costes asociados a la fabricación tradicional de moldes. Además, la refrigeración conformada está revolucionando la gestión térmica de los moldes de fundición a presión. A diferencia de los canales de refrigeración convencionales, que suelen perforarse en línea recta, los canales de refrigeración conformados siguen la forma de la cavidad del molde. Esto mejora la disipación del calor, reduce los tiempos de ciclo y mejora la calidad de las piezas al minimizar las variaciones de temperatura. La combinación de estas innovaciones está haciendo que los moldes de fundición a presión sean más eficaces y fiables que nunca.

Papel del fabricante de moldes de fundición a presión en el control de calidad

Un fabricante de moldes de fundición a presión reputado desempeña un papel fundamental a la hora de garantizar la calidad y el rendimiento de los moldes que produce. Deben aplicarse medidas de control de calidad en cada fase de la producción del molde, desde la selección del material hasta la inspección final. Una de las principales técnicas de control de calidad utilizadas por los fabricantes es la inspección dimensional. Las herramientas de medición de precisión, como las máquinas de medición de coordenadas (MMC) y los escáneres láser, se utilizan para verificar que las dimensiones del molde coinciden con las especificaciones del diseño original. Las pruebas de dureza son otro paso crucial del control de calidad. Dado que los moldes de fundición a presión deben soportar altas temperaturas y presiones, los fabricantes realizan pruebas de dureza para garantizar que el material del molde tiene la resistencia y durabilidad necesarias. Además, se utilizan métodos de ensayo no destructivos, como las inspecciones por ultrasonidos y rayos X, para detectar defectos internos en el molde que pueden no ser visibles en la superficie.

Un control de calidad adecuado también implica realizar pruebas. Antes de poner un molde en producción a gran escala, los fabricantes suelen realizar pruebas de fundición para evaluar su rendimiento. Estas pruebas ayudan a identificar posibles problemas, como flujo de metal inadecuado, contracción o defectos superficiales, lo que permite realizar los ajustes necesarios antes de iniciar la producción en serie. Mediante la aplicación de estrictas medidas de control de calidad, los fabricantes de moldes de fundición a presión ayudan a garantizar que sus clientes reciban moldes duraderos y de alta calidad.

Ventajas económicas y medioambientales de los moldes de fundición de alta calidad

Invertir en moldes de fundición a presión de alta calidad ofrece ventajas tanto económicas como medioambientales. Desde el punto de vista económico, un molde bien diseñado reduce los costes de producción al minimizar los defectos, mejorar los tiempos de ciclo y prolongar la vida útil del molde. Dado que los moldes de alta calidad requieren menos mantenimiento y menos sustituciones, los fabricantes ahorran dinero a largo plazo. Además, un diseño eficiente del molde puede suponer un ahorro de material, ya que los sistemas de inyección optimizados reducen el desperdicio de metal.

Desde una perspectiva medioambiental, el uso de moldes de alta calidad contribuye a una fabricación sostenible. Al mejorar la eficacia del proceso, los moldes de fundición a presión ayudan a reducir el consumo de energía y a minimizar las tasas de desechos. Muchos fabricantes también están explorando prácticas de fundición a presión respetuosas con el medio ambiente, como el uso de lubricantes a base de agua en lugar de a base de aceite, lo que reduce las emisiones nocivas. El creciente interés por la fabricación sostenible está impulsando la innovación en el diseño de moldes de fundición a presión, lo que conduce a procesos de producción más limpios y eficientes.

Tendencias futuras en la tecnología de moldes de fundición a presión

A medida que las industrias sigan exigiendo mayor precisión y eficacia, el futuro del molde de fundición a presión La tecnología está evolucionando para satisfacer estas necesidades. Una tendencia importante es el uso creciente de la automatización y la inteligencia artificial (IA) en el diseño y mantenimiento de moldes. El software basado en IA puede analizar los datos de rendimiento del molde en tiempo real, predecir posibles fallos y sugerir programas de mantenimiento para prolongar la vida útil del molde. Otra tendencia emergente es el uso de materiales híbridos para la construcción de moldes. Los investigadores están experimentando con materiales compuestos avanzados que ofrecen una resistencia al desgaste y una conductividad térmica superiores a las de los aceros para herramientas tradicionales. Estos nuevos materiales pueden mejorar aún más la longevidad y el rendimiento de los moldes.

La sostenibilidad también está dando forma al futuro de la tecnología de moldes de fundición a presión. Los fabricantes están desarrollando procesos de fundición ecológicos que reducen el consumo de energía y el desperdicio de materiales. El uso de aleaciones reciclables y lubricantes de origen biológico está ganando terreno, lo que convierte a la fundición a presión en un método de fabricación más responsable con el medio ambiente. Además, los gemelos digitales son cada vez más frecuentes en la industria de la fundición a presión. Un gemelo digital es una réplica virtual de un molde físico que permite a los ingenieros simular diferentes condiciones de funcionamiento y predecir posibles defectos antes de que se produzcan. Esta tecnología permite a los fabricantes ajustar los diseños de los moldes y optimizar los procesos de producción sin necesidad de costosas pruebas de ensayo y error.

Conclusión

Los moldes de fundición a presión son un componente esencial de la fabricación de precisión, ya que desempeñan un papel crucial en la producción eficaz de componentes metálicos de alta calidad. La integración de herramientas avanzadas de fundición a presión, técnicas de fabricación innovadoras y estrictas medidas de control de calidad garantiza que los moldes de fundición a presión ofrezcan un rendimiento y una durabilidad constantes. La elección de un fabricante fiable de moldes de fundición a presión es clave para lograr resultados superiores, ya que aportan su experiencia en el diseño de moldes, la selección de materiales y los procesos de fabricación. Con los continuos avances tecnológicos, el futuro de los moldes de fundición a presión está llamado a ser aún más eficiente, rentable y sostenible. Al aprovechar la automatización, la optimización basada en IA y las prácticas ecológicas, los fabricantes pueden mejorar la productividad y reducir el impacto medioambiental. A medida que las industrias sigan buscando una mayor precisión y eficiencia, el papel de los moldes de fundición a presión seguirá siendo fundamental para la fabricación moderna, garantizando la producción de componentes complejos y de alta calidad para aplicaciones industriales, electrónicas, aeroespaciales y de automoción.