Trykstøbning er en udbredt fremstillingsproces, der producerer komplekse metaldele med stor nøjagtighed og effektivitet. En kritisk komponent i denne proces er trykstøbeformen, som bestemmer det endelige produkts form, størrelse og præcision. Formen spiller sammen med værktøjet til trykstøbning en afgørende rolle for at sikre ensartet kvalitet og høj produktionseffektivitet. At vælge den rigtige producent af trykstøbeforme er afgørende for industrier, der ønsker at opnå højtydende komponenter med minimale defekter og maksimal holdbarhed.

Forståelse af trykstøbning

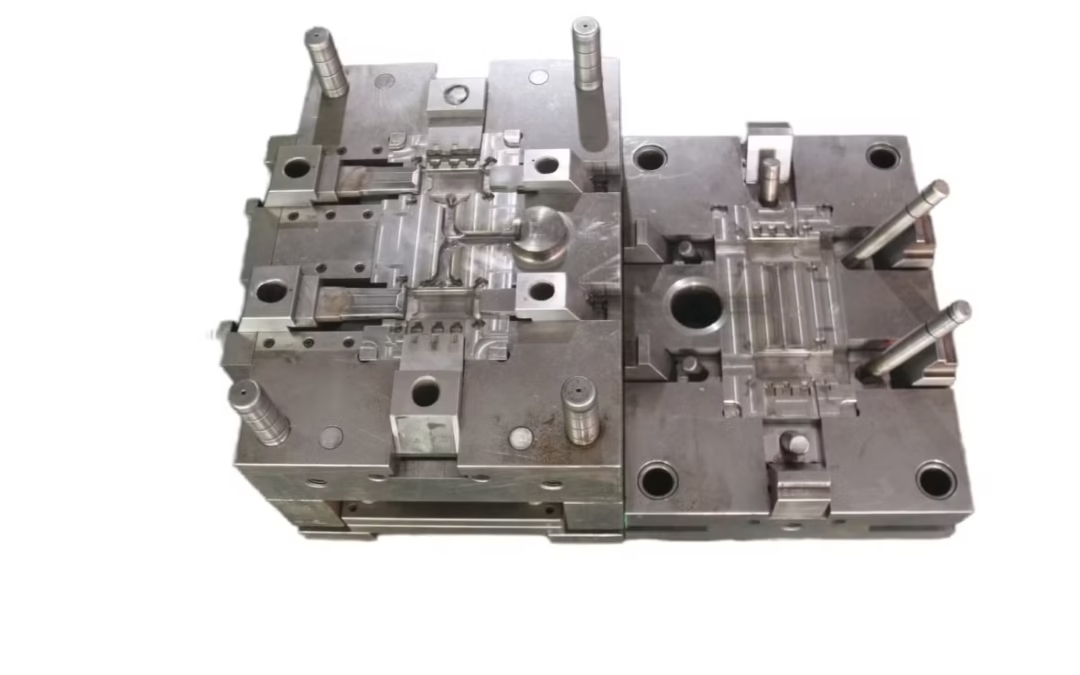

En trykstøbeform er et specialværktøj, der er designet til at forme smeltet metal til præcise former under højt tryk. Disse forme er lavet af højkvalitetsstål og er konstrueret til at modstå ekstrem varme og tryk under støbeprocessen. De to primære dele af en trykstøbeform er den faste halvdel, også kendt som den stationære matrice, og den bevægelige halvdel, kendt som ejektorformen. Når smeltet metal sprøjtes ind i formens hulrum, størkner det og tager form efter den designede komponent, før det kastes ud. Støbeforme tilpasses ud fra komponentens kompleksitet, materialekrav og produktionsmængde. De er designet til at opretholde snævre tolerancer og sikre, at hver støbning opfylder de krævede specifikationer. Korrekt formdesign forbedrer støbeeffektiviteten, minimerer fejl og forlænger formens levetid, hvilket i sidste ende reducerer produktionsomkostningerne. Evnen til at fremstille dele med indviklede detaljer, tynde vægge og høj strukturel integritet gør trykstøbeforme uundværlige i forskellige industrier.

Betydningen af trykstøbningsværktøj i produktionen

Værktøj til trykstøbning refererer til de forskellige komponenter og tilbehør, der bruges til at understøtte trykstøbningsprocessen. Det omfatter ikke kun formen, men også kernestifter, udstødningsstifter, glidere og portsystemer, der hjælper med at styre det smeltede metalflow og udstødning af emner. Korrekt værktøjsdesign er afgørende for at opnå støbegods af høj kvalitet med minimal porøsitet og defekter. Et af de vigtigste aspekter ved værktøj til trykstøbning er materialevalg. Værktøjskomponenter skal være fremstillet af højstyrkematerialer som H13-stål, der kan modstå gentagen eksponering for høje temperaturer og tryk uden at blive nedbrudt. Derudover kan belægninger som nitrering eller fysisk dampaflejring anvendes til at forbedre slidstyrken og forlænge værktøjets levetid.

En anden vigtig overvejelse i forbindelse med trykstøbningsværktøjer er varmestyring. Effektive kølekanaler skal indarbejdes i formens design for at regulere temperaturen og forhindre defekter som vridning eller krympning. Moderne trykstøbningsprocesser bruger konforme køleteknikker, hvor køleledninger placeres tæt på formens overflade, hvilket forbedrer varmeafledningen og produktionscyklustiderne betydeligt. Korrekt værktøjsvedligeholdelse, herunder smøring og regelmæssige inspektioner, er også afgørende for at sikre en ensartet produktionskvalitet.

At vælge en pålidelig producent af trykstøbningsforme

At vælge den rigtige producent af trykstøbeforme er afgørende for virksomheder, der ønsker at producere metalkomponenter af høj kvalitet. En veletableret producent leverer ekspertise inden for formdesign, materialevalg og præcisionsteknik for at sikre, at formene holder længere og leverer ensartede resultater. Når man vælger en producent af støbeforme, bør man overveje flere faktorer. Erfaring og ekspertise spiller en afgørende rolle, da en velrenommeret producent bør have omfattende viden om design og produktion af støbeforme til forskellige industrier, herunder bil-, rumfarts- og elektronikindustrien. Materialekvalitet er en anden nøglefaktor, da værktøjsstål af høj kvalitet er nødvendigt for at sikre formens holdbarhed. Producenterne bør tilbyde forme med varmebehandling og overfladebelægning for at øge deres levetid.

Avanceret teknologi er også en vigtig faktor. De bedste producenter bruger computerstyret numerisk bearbejdning, elektrisk udladningsbearbejdning og tredimensionel modelleringssoftware til at skabe præcise formdesigns. Tilpasning og support skal også være tilgængelig, og producenterne skal tilbyde skræddersyede løsninger, teknisk support og eftersalgsservice for at hjælpe med at optimere produktionen. Endelig skal omkostninger og leveringstid evalueres. Selv om omkostningerne altid er en overvejelse, bør man aldrig gå på kompromis med kvaliteten, da en veldesignet form reducerer de langsigtede vedligeholdelsesomkostninger og øger effektiviteten.

Vedligeholdelse og lang levetid for trykstøbningsforme

Vedligeholdelse af trykstøbeforme er afgørende for at sikre en længere levetid og ensartet produktkvalitet. Regelmæssig vedligeholdelse forebygger slitage, reducerer nedetid og forbedrer den samlede effektivitet. Nogle vigtige metoder til vedligeholdelse af støbeforme omfatter regelmæssig rengøring for at fjerne metalrester og smøremidler, hvilket forhindrer forurening og opretholder en jævn formfunktion. Smøring af bevægelige dele er nødvendig for at reducere friktion og minimere slid på komponenterne. Korrekt varmestyring sikrer ensartet varmefordeling, forebygger defekter og forlænger formens levetid. Der bør foretages regelmæssige inspektioner for at tjekke for revner, slid eller skader, så man kan identificere potentielle problemer, før de bliver til dyre fejl. Derudover forbedrer genbelægning og reparation ved hjælp af overfladebehandlinger som nitrering eller forkromning holdbarheden og reducerer risikoen for for tidlig slitage.

En velholdt form kan holde til titusindvis til hundredtusindvis af støbecykler, hvilket reducerer produktionsomkostningerne betydeligt over tid. Det gør vedligeholdelse til et vigtigt aspekt af trykstøbning og sikrer, at formene fortsætter med at yde deres bedste i længere perioder.

Anvendelser af trykstøbningsforme i forskellige industrier

Trykstøbning bruges i mange brancher til at skabe metalkomponenter med høj præcision og overlegne mekaniske egenskaber. Trykstøbeformens alsidighed gør det muligt at producere lette, holdbare dele, der egner sig til forskellige anvendelser. I bilindustrien bruges trykstøbeforme i vid udstrækning til at fremstille motorkomponenter, transmissionsdele og strukturelle elementer. Den høje præcision i trykstøbeformene sikrer, at delene lever op til strenge sikkerheds- og præstationsstandarder. I luftfartsindustrien spiller trykstøbning en vigtig rolle i produktionen af lette komponenter med høj styrke, der bidrager til brændstofeffektivitet og strukturel integritet. Støbeforme designet til luft- og rumfart skal opfylde strenge kvalitetskrav for at sikre pålidelighed under ekstreme forhold.

Elektronikindustrien drager fordel af trykstøbningsforme i produktionen af kølelegemer, kabinetter og stikhuse. Evnen til at skabe komplekse designs med fremragende varmeledningsevne gør trykstøbning til en foretrukken fremstillingsmetode. Trykstøbte komponenter bruges også i vid udstrækning i industrimaskiner og -udstyr på grund af deres holdbarhed og omkostningseffektivitet. Brugerdefinerede trykstøbningsforme giver producenterne mulighed for at skabe præcise dele med minimal bearbejdning, hvilket forbedrer effektiviteten.

Fremtidige tendenser inden for støbeformsteknologi

Med fremskridt inden for produktionsteknologi og automatisering udvikler produktionen af trykstøbeforme sig for at imødekomme den stigende efterspørgsel efter højtydende komponenter. Nogle af de vigtigste tendenser, der former fremtiden for trykstøbningsteknologi, omfatter integration af kunstig intelligens og tingenes internet. Intelligente produktionssystemer bruger data i realtid til at overvåge formens ydeevne, forudsige fejl og optimere produktionscyklusser. Additiv fremstilling af værktøj er en anden ny tendens, da tredimensionel udskrivning bruges til at skabe prototypeforme og indsatser med komplekse geometrier, som tidligere var umulige at fremstille. Bæredygtige produktionsmetoder bliver også vigtigere, og industrien bevæger sig i retning af miljøvenlige trykstøbningsmetoder, der minimerer materialespild og energiforbrug. Brugen af højtydende belægninger, som f.eks. keramikbaserede materialer, forbedrer formens levetid og reducerer slid. Forbedret simulerings- og designsoftware, drevet af kunstig intelligens, giver producenterne mulighed for at designe støbeforme med større præcision, hvilket reducerer antallet af forsøg og fejl og forbedrer den samlede produktionseffektivitet.

Trykstøbeformen er et afgørende element i trykstøbningsprocessen, som gør det muligt for producenterne at producere metalkomponenter af høj kvalitet med præcision og effektivitet. Værktøj til trykstøbning spiller en afgørende rolle for at opretholde ensartethed, reducere fejl og forbedre produktionshastigheden. Når man vælger en pålidelig producent af støbeforme, sikrer man, at virksomhederne får holdbare, veldesignede forme, der optimerer produktionsprocesserne. Med fremskridt inden for teknologi, materialer og automatisering bliver trykstøbeforme mere effektive, omkostningseffektive og miljøvenlige. I takt med at industrien fortsat efterspørger lette, højstyrke og præcist konstruerede komponenter, vil trykstøbeforme og værktøj fortsat spille en afgørende rolle i udformningen af fremtidens produktion. Integrationen af nye teknologier og forbedrede produktionsteknikker vil yderligere forbedre trykstøbeformens muligheder og gøre den til et uundværligt værktøj i moderne industriproduktion.

Avancerede overvejelser i design af trykstøbningsforme

Design af trykstøbningsforme er et kritisk aspekt af trykstøbningsprocessen, da det har direkte indflydelse på slutprodukternes kvalitet, effektivitet og holdbarhed. Korrekt formdesign kræver en dyb forståelse af materialeflow, køledynamik og udstødning af emner. En af de vigtigste overvejelser i formdesignet er gating- og runner-systemet, som styrer, hvordan det smeltede metal kommer ind i hulrummet. Et veldesignet gatesystem minimerer turbulens og reducerer dannelsen af luftlommer, der kan føre til porøsitet. En anden vigtig faktor er trækvinklen, som gør det lettere at fjerne den støbte del fra formen. Uden de rette trækvinkler kan emnerne sætte sig fast i formen og forårsage defekter og øget slid på formen. Ensartet vægtykkelse er også en afgørende designovervejelse. Ujævn vægtykkelse kan føre til termiske spændinger, der resulterer i vridning eller revner i den endelige del. For at modvirke disse problemer bruger ingeniører simuleringssoftware til at forudsige materialeflow, kølehastigheder og potentielle defekter, før de skaber den faktiske form.

Valget af formmateriale påvirker også dets ydeevne. Værktøjsstål af høj kvalitet, som H13 og P20, bruges ofte på grund af deres fremragende slidstyrke og evne til at modstå gentagen eksponering for høje temperaturer. Tilsætning af overfladebehandlinger som nitrering og keramiske belægninger øger formens holdbarhed ved at reducere friktionen og forbedre den termiske modstand. Disse designforbedringer bidrager samlet set til længere levetid for formen, bedre emnekvalitet og højere produktionseffektivitet.

Værktøj til trykstøbning: Rygraden i præcisionsfremstilling

Værktøj til trykstøbning strækker sig ud over selve formen og omfatter en række komponenter, der understøtter støbeprocessen. Kernestifter og indsatser hjælper f.eks. med at skabe indviklede delgeometrier og hule sektioner. Disse komponenter skal placeres omhyggeligt for at sikre korrekt metalflow og størkning. Udstødningsstifter er et andet kritisk aspekt af værktøjet til trykstøbning. De skubber den størknede del ud af formen uden at beskadige dens overflade. Forkert placering af udkasterstifter kan føre til deformation, hvilket gør det vigtigt at placere dem strategisk ud fra emnets design. Smøresystemer er også en del af værktøjet til trykstøbning. Korrekt smøring reducerer friktionen, minimerer varmeudviklingen og forhindrer smeltet metal i at klæbe til formens overflader. Mange producenter bruger nu automatiserede sprøjtesystemer til at påføre præcise mængder smøremiddel, hvilket forbedrer effektiviteten og reducerer spild. Derudover bruges trimmeværktøjer i sekundære operationer til at fjerne overskydende materiale, som f.eks. flamingo og sprues, hvilket sikrer, at den endelige del opfylder dimensionelle tolerancer.

Integrationen af højpræcisionsværktøjselementer er det, der gør det muligt for trykstøbning at producere komplekse komponenter af høj kvalitet med minimal efterbehandling. Ved at investere i veldesignede værktøjer kan producenterne forbedre produktiviteten betydeligt og reducere produktionsomkostningerne.

Innovationer inden for fremstilling af trykstøbningsforme

Fremstillingen af trykstøbeforme har udviklet sig betydeligt i årenes løb med nye teknologier, der forbedrer nøjagtighed, holdbarhed og effektivitet. Et af de mest bemærkelsesværdige fremskridt er brugen af CAD-systemer (computer-aided design) og CAM-systemer (computer-aided manufacturing). Disse teknologier gør det muligt for ingeniører at skabe meget detaljerede digitale modeller af støbeforme, hvilket giver mulighed for omfattende testning og finpudsning, før produktionen begynder. Elektrisk udladningsbearbejdning (EDM) er et andet gennembrud inden for formfremstilling. EDM giver mulighed for præcis bearbejdning af hærdet værktøjsstål, hvilket gør det muligt at skabe indviklede formdetaljer, som ville være vanskelige at opnå med traditionelle bearbejdningsmetoder. Denne teknologi er især nyttig til at skabe fine teksturer og mikrofunktioner i trykstøbningsforme.

Tredimensionelt print er også på vej ind i produktionen af trykstøbningsforme. Selv om det endnu ikke er udbredt til støbeforme i fuld skala, bruges additiv fremstilling til at skabe prototypeforme og komplekse formindsatser. Denne teknologi giver producenterne mulighed for hurtigt at teste design og foretage ændringer uden de høje omkostninger, der er forbundet med traditionel formfremstilling. Derudover revolutionerer konform køling den termiske styring i trykstøbeforme. I modsætning til konventionelle kølekanaler, som typisk bores i lige linjer, følger konforme kølekanaler formen på formens hulrum. Det forbedrer varmeafledningen, reducerer cyklustiderne og forbedrer emnets kvalitet ved at minimere temperaturvariationer. Kombinationen af disse innovationer gør trykstøbeforme mere effektive og pålidelige end nogensinde før.

Støbeformsproducentens rolle i kvalitetskontrollen

En velrenommeret producent af trykstøbeforme spiller en afgørende rolle for at sikre kvaliteten og ydeevnen af de forme, de producerer. Kvalitetskontrolforanstaltninger skal implementeres i alle faser af formproduktionen, fra materialevalg til slutinspektion. En af de vigtigste kvalitetskontrolteknikker, som producenterne bruger, er dimensionsinspektion. Præcisionsmåleværktøjer som koordinatmålemaskiner (CMM'er) og laserscannere bruges til at kontrollere, at formens dimensioner svarer til de oprindelige designspecifikationer. Hårdhedstest er et andet afgørende trin i kvalitetskontrollen. Da trykstøbeforme skal kunne modstå høje temperaturer og tryk, udfører producenterne hårdhedstest for at sikre, at formmaterialet har den nødvendige styrke og holdbarhed. Derudover bruges ikke-destruktive testmetoder, såsom ultralyds- og røntgeninspektioner, til at opdage interne defekter i formen, som måske ikke er synlige på overfladen.

Korrekt kvalitetskontrol indebærer også prøvekørsler. Før en form sættes i fuld produktion, udfører producenterne ofte teststøbninger for at evaluere dens ydeevne. Disse prøvekørsler hjælper med at identificere potentielle problemer, som f.eks. forkert metalflow, svind eller overfladefejl, hvilket giver mulighed for nødvendige justeringer, før masseproduktionen begynder. Ved at gennemføre strenge kvalitetskontrolforanstaltninger hjælper producenter af støbeforme med at sikre, at deres kunder modtager langvarige støbeforme af høj kvalitet.

Økonomiske og miljømæssige fordele ved trykstøbningsforme af høj kvalitet

Investering i trykstøbeforme af høj kvalitet giver både økonomiske og miljømæssige fordele. Fra et økonomisk synspunkt reducerer en veldesignet form produktionsomkostningerne ved at minimere fejl, forbedre cyklustiderne og forlænge formens levetid. Da forme af høj kvalitet kræver mindre vedligeholdelse og færre udskiftninger, sparer producenterne penge i det lange løb. Derudover kan effektivt formdesign føre til materialebesparelser, da optimerede gatesystemer reducerer metalaffald.

Fra et miljømæssigt perspektiv bidrager brugen af støbeforme af høj kvalitet til en bæredygtig produktion. Ved at forbedre proceseffektiviteten hjælper trykstøbeforme med at reducere energiforbruget og minimere skrotprocenten. Mange producenter udforsker også miljøvenlige støbepraksisser, som f.eks. at bruge vandbaserede smøremidler i stedet for oliebaserede, hvilket reducerer skadelige emissioner. Det voksende fokus på bæredygtig produktion driver innovation inden for design af trykstøbningsforme, hvilket fører til renere og mere effektive produktionsprocesser.

Fremtidige tendenser inden for støbeformsteknologi

I takt med at industrien fortsat kræver større præcision og effektivitet, vil fremtiden for Trykstøbningsform Teknologien udvikler sig for at imødekomme disse behov. En vigtig tendens er den øgede brug af automatisering og kunstig intelligens (AI) i formdesign og vedligeholdelse. AI-drevet software kan analysere data om formens ydeevne i realtid, forudsige potentielle fejl og foreslå vedligeholdelsesplaner for at forlænge formens levetid. En anden ny tendens er brugen af hybridmaterialer til konstruktion af støbeforme. Forskere eksperimenterer med avancerede kompositmaterialer, der giver overlegen slidstyrke og varmeledningsevne sammenlignet med traditionelt værktøjsstål. Disse nye materialer har potentiale til yderligere at forbedre formens levetid og ydeevne.

Bæredygtighed former også fremtiden for støbeformsteknologi. Producenterne udvikler miljøvenlige trykstøbningsprocesser, der reducerer energiforbruget og materialespildet. Brugen af genanvendelige legeringer og biobaserede smøremidler vinder frem, hvilket gør trykstøbning til en mere miljøansvarlig produktionsmetode. Desuden bliver digitale tvillinger mere og mere udbredte i trykstøbningsindustrien. En digital tvilling er en virtuel kopi af en fysisk form, der gør det muligt for ingeniører at simulere forskellige driftsforhold og forudsige potentielle fejl, før de opstår. Denne teknologi gør det muligt for producenter at finjustere formdesign og optimere produktionsprocesser uden dyre forsøg og fejl.

Konklusion

Trykstøbeforme er en vigtig komponent i præcisionsfremstilling og spiller en afgørende rolle i effektiv produktion af metalkomponenter af høj kvalitet. Integrationen af avanceret trykstøbningsværktøj, innovative fremstillingsteknikker og strenge kvalitetskontrolforanstaltninger sikrer, at trykstøbningsforme leverer ensartet ydeevne og holdbarhed. At vælge en pålidelig producent af trykstøbningsforme er nøglen til at opnå overlegne resultater, da de leverer ekspertise inden for formdesign, materialevalg og fremstillingsprocesser. Med løbende teknologiske fremskridt vil fremtiden for trykstøbeforme blive endnu mere effektiv, omkostningseffektiv og bæredygtig. Ved at udnytte automatisering, AI-drevet optimering og miljøvenlig praksis kan producenterne øge produktiviteten og samtidig reducere miljøpåvirkningen. I takt med at industrien fortsætter med at presse på for højere præcision og effektivitet, vil trykstøbeformene fortsat spille en central rolle i moderne produktion og sikre produktionen af komplekse komponenter af høj kvalitet til bilindustrien, rumfart, elektronik og industrielle anvendelser.