Basınçlı döküm, karmaşık metal parçaları yüksek doğruluk ve verimlilikle üreten yaygın olarak kullanılan bir üretim sürecidir. Bu sürecin kritik bir bileşeni, nihai ürünün şeklini, boyutunu ve hassasiyetini belirleyen basınçlı döküm kalıbıdır. Kalıp, basınçlı döküm takımları ile birlikte, tutarlı kalite ve yüksek üretim verimliliği sağlamada çok önemli bir rol oynar. Doğru basınçlı döküm kalıp üreticisini seçmek, minimum kusurlu ve maksimum dayanıklılığa sahip yüksek performanslı bileşenler elde etmek isteyen endüstriler için çok önemlidir.

Basınçlı Döküm Kalıbını Anlamak

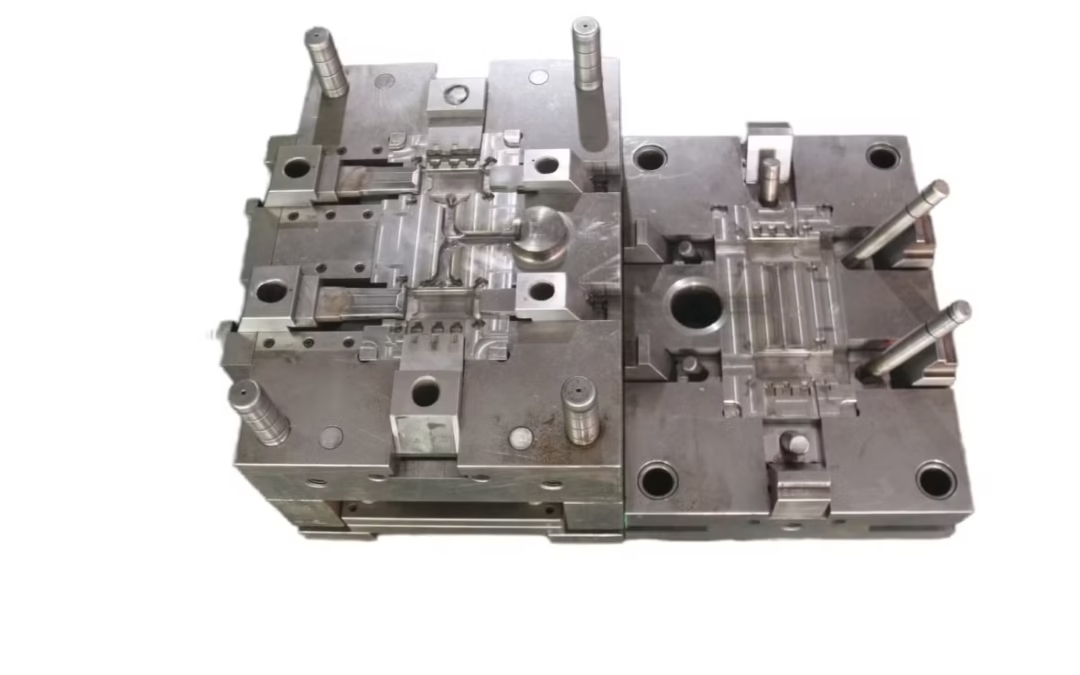

Basınçlı döküm kalıbı, erimiş metali yüksek basınç altında hassas formlara dönüştürmek için tasarlanmış özel bir araçtır. Bu kalıplar yüksek kaliteli çelikten yapılır ve döküm işlemi sırasında aşırı ısı ve basınca dayanacak şekilde tasarlanmıştır. Bir basınçlı döküm kalıbının iki ana parçası, sabit kalıp olarak da bilinen sabit yarı ve ejektör kalıbı olarak bilinen hareketli yarıdır. Erimiş metal kalıbın boşluğuna enjekte edildiğinde katılaşır ve dışarı atılmadan önce tasarlanan bileşenin şeklini alır. Kalıplar, bileşenin karmaşıklığına, malzeme gereksinimlerine ve üretim hacmine göre özelleştirilir. Sıkı toleransları koruyacak şekilde tasarlanırlar ve her dökümün gerekli özellikleri karşılamasını sağlarlar. Doğru kalıp tasarımı döküm verimliliğini artırır, kusurları en aza indirir ve kalıbın ömrünü uzatarak sonuçta üretim maliyetlerini düşürür. Karmaşık detaylara, ince duvarlara ve yüksek yapısal bütünlüğe sahip parçalar üretme yeteneği, basınçlı döküm kalıplarını çeşitli endüstrilerde vazgeçilmez kılmaktadır.

Basınçlı Döküm Kalıplarının İmalattaki Önemi

Basınçlı döküm kalıpları, basınçlı döküm sürecini desteklemek için kullanılan çeşitli bileşenleri ve aksesuarları ifade eder. Sadece kalıbı değil, aynı zamanda erimiş metal akışını ve parça fırlatmayı yönetmeye yardımcı olan maça pimlerini, ejektör pimlerini, kızakları ve yolluk sistemlerini de içerir. Uygun kalıp tasarımı, minimum gözeneklilik ve kusurlarla yüksek kaliteli dökümler elde etmek için gereklidir. Basınçlı döküm kalıplarının en önemli unsurlarından biri malzeme seçimidir. Takım bileşenleri, yüksek sıcaklıklara ve basınçlara tekrar tekrar maruz kalmaya bozulmadan dayanabilen H13 çeliği gibi yüksek mukavemetli malzemelerden yapılmalıdır. Ayrıca, aşınma direncini artırmak ve takımın ömrünü uzatmak için nitrasyon veya fiziksel buhar biriktirme gibi kaplamalar uygulanabilir.

Basınçlı döküm kalıplamada bir diğer önemli husus da termal yönetimdir. Sıcaklığı düzenlemek ve bükülme veya büzülme gibi kusurları önlemek için kalıp tasarımına etkili soğutma kanalları dahil edilmelidir. Modern basınçlı döküm prosesleri, soğutma hatlarının kalıp yüzeyine yakın yerleştirildiği, ısı dağılımını ve üretim döngüsü sürelerini önemli ölçüde iyileştiren konformal soğutma tekniklerini kullanır. Yağlama ve periyodik kontroller de dahil olmak üzere uygun kalıp bakımı da tutarlı üretim kalitesini sağlamak için gereklidir.

Güvenilir Bir Basınçlı Döküm Kalıp Üreticisi Seçmek

Doğru basınçlı döküm kalıp üreticisini seçmek, yüksek kaliteli metal bileşenler üretmek isteyen işletmeler için çok önemlidir. Köklü bir üretici, kalıpların daha uzun süre dayanmasını ve tutarlı sonuçlar vermesini sağlamak için kalıp tasarımı, malzeme seçimi ve hassas mühendislik konularında uzmanlık sağlar. Bir basınçlı döküm kalıp üreticisi seçerken çeşitli faktörler göz önünde bulundurulmalıdır. Saygın bir üreticinin otomotiv, havacılık ve elektronik dahil olmak üzere çeşitli endüstriler için basınçlı döküm kalıpları tasarlama ve üretme konusunda kapsamlı bilgiye sahip olması gerektiğinden, deneyim ve uzmanlık çok önemli bir rol oynar. Kalıp dayanıklılığını sağlamak için yüksek kaliteli takım çeliği gerekli olduğundan, malzeme kalitesi bir başka önemli faktördür. Üreticiler, kullanım ömürlerini artırmak için ısıl işlem ve yüzey kaplamalarına sahip kalıplar sunmalıdır.

İleri teknoloji de önemli bir husustur. En iyi üreticiler, hassas kalıp tasarımları oluşturmak için bilgisayarlı sayısal kontrol işleme, elektrik deşarjlı işleme ve üç boyutlu modelleme yazılımı kullanır. Özelleştirme ve destek de mevcut olmalı, üreticiler üretimi optimize etmeye yardımcı olmak için özel çözümler, teknik destek ve satış sonrası hizmetler sunmalıdır. Son olarak, maliyet ve teslim süresi değerlendirilmelidir. Maliyet her zaman göz önünde bulundurulsa da, iyi tasarlanmış bir kalıp uzun vadeli bakım maliyetlerini düşürdüğü ve verimliliği artırdığı için kaliteden asla ödün verilmemelidir.

Basınçlı Döküm Kalıp Bakımı ve Uzun Ömürlülük

Basınçlı döküm kalıplarının bakımı, daha uzun bir hizmet ömrü ve tutarlı ürün kalitesi sağlamak için çok önemlidir. Düzenli bakım aşınma ve yıpranmayı önler, duruş süresini azaltır ve genel verimliliği artırır. Bazı temel kalıp bakım uygulamaları, metal kalıntılarını ve yağlayıcıları gidermek için düzenli temizliği içerir, bu da kirlenmeyi önler ve sorunsuz kalıp işlevini sürdürür. Sürtünmeyi azaltmak ve bileşen aşınmasını en aza indirmek için hareketli parçaların yağlanması gereklidir. Uygun termal yönetim, eşit ısı dağılımı sağlayarak kusurları önler ve kalıp ömrünü uzatır. Çatlak, aşınma veya hasar olup olmadığını kontrol etmek için periyodik muayeneler yapılmalıdır, bu da olası sorunların maliyetli arızalara dönüşmeden önce tespit edilmesine yardımcı olur. Ayrıca, nitrürleme veya krom kaplama gibi yüzey işlemleriyle yeniden kaplama ve onarım, dayanıklılığı artırır ve erken aşınma riskini azaltır.

Bakımı iyi yapılmış bir kalıp, on binlerce ila yüz binlerce döküm döngüsü boyunca dayanabilir ve zaman içinde üretim maliyetlerini önemli ölçüde azaltır. Bu da kalıpların uzun süre boyunca en iyi performansı göstermeye devam etmesini sağlayarak bakımı basınçlı döküm operasyonlarının önemli bir unsuru haline getirir.

Basınçlı Döküm Kalıplarının Çeşitli Sektörlerdeki Uygulamaları

Basınçlı döküm, üstün mekanik özelliklere sahip yüksek hassasiyetli metal bileşenler oluşturmak için birçok sektörde kullanılmaktadır. Basınçlı döküm kalıplarının çok yönlülüğü, çeşitli uygulamalar için uygun hafif, dayanıklı parçaların üretilmesine olanak tanır. Otomotiv endüstrisinde, basınçlı döküm kalıpları motor bileşenleri, şanzıman parçaları ve yapısal elemanlar üretmek için yaygın olarak kullanılmaktadır. Basınçlı döküm kalıplarının yüksek hassasiyeti, parçaların sıkı güvenlik ve performans standartlarını karşılamasını sağlar. Havacılık ve uzay endüstrisinde basınçlı döküm, yakıt verimliliğine ve yapısal bütünlüğe katkıda bulunan hafif, yüksek mukavemetli bileşenlerin üretilmesinde hayati bir rol oynar. Havacılık ve uzay uygulamaları için tasarlanan kalıplar, zorlu koşullarda güvenilirliği sağlamak için katı kalite gereksinimlerini karşılamalıdır.

Elektronik endüstrisi, ısı alıcıları, muhafazalar ve konektör muhafazalarının üretiminde basınçlı döküm kalıplarından yararlanır. Mükemmel termal iletkenliğe sahip karmaşık tasarımlar oluşturma yeteneği, basınçlı dökümü tercih edilen bir üretim yöntemi haline getirmektedir. Basınçlı döküm bileşenler, dayanıklılıkları ve maliyet etkinlikleri nedeniyle endüstriyel makine ve ekipmanlarda da yaygın olarak kullanılmaktadır. Özel basınçlı döküm kalıpları, üreticilerin minimum işleme ile hassas parçalar oluşturmasına olanak tanıyarak verimliliği artırır.

Basınçlı Döküm Kalıp Teknolojisinde Gelecek Trendleri

Üretim teknolojisi ve otomasyondaki ilerlemelerle birlikte basınçlı döküm kalıp üretimi, yüksek performanslı bileşenlere yönelik artan talebi karşılayacak şekilde gelişmektedir. Basınçlı döküm kalıp teknolojisinin geleceğini şekillendiren temel trendlerden bazıları yapay zeka ve Nesnelerin İnterneti'nin entegrasyonunu içeriyor. Akıllı üretim sistemleri, kalıp performansını izlemek, arızaları tahmin etmek ve üretim döngülerini optimize etmek için gerçek zamanlı verileri kullanır. Üç boyutlu baskı, daha önce üretilmesi imkansız olan karmaşık geometrilere sahip prototip kalıplar ve kesici uçlar oluşturmak için kullanıldığından, takımlar için katmanlı üretim ortaya çıkan bir başka eğilimdir. Sürdürülebilir üretim uygulamaları da önem kazanmakta, sektör malzeme israfını ve enerji tüketimini en aza indiren çevre dostu basınçlı döküm yöntemlerine yönelmektedir. Seramik bazlı malzemeler gibi yüksek performanslı kaplamaların kullanımı kalıp ömrünü uzatmakta ve aşınmayı azaltmaktadır. Yapay zeka tarafından yönlendirilen gelişmiş simülasyon ve tasarım yazılımı, üreticilerin kalıpları daha hassas bir şekilde tasarlamasına, deneme ve hatayı azaltmasına ve genel üretim verimliliğini artırmasına olanak tanır.

Basınçlı döküm kalıbı, basınçlı döküm sürecinde çok önemli bir unsurdur ve üreticilerin hassas ve verimli bir şekilde yüksek kaliteli metal bileşenler üretmesini sağlar. Basınçlı döküm kalıpları tutarlılığın korunmasında, kusurların azaltılmasında ve üretim hızının artırılmasında hayati bir rol oynar. Güvenilir bir basınçlı döküm kalıp üreticisi seçmek, işletmelerin üretim süreçlerini optimize eden dayanıklı, iyi tasarlanmış kalıplar almasını sağlar. Teknoloji, malzeme ve otomasyondaki ilerlemelerle birlikte basınçlı döküm kalıpları daha verimli, uygun maliyetli ve çevre dostu hale gelmektedir. Endüstriler hafif, yüksek mukavemetli ve hassas bir şekilde tasarlanmış bileşenler talep etmeye devam ettikçe, basınçlı döküm kalıplarının ve takımlarının rolü, üretimin geleceğini şekillendirmede önemli olmaya devam edecektir. Yeni teknolojilerin ve gelişmiş üretim tekniklerinin entegrasyonu, basınçlı döküm kalıplarının yeteneklerini daha da artıracak ve onları modern endüstriyel üretimde vazgeçilmez araçlar haline getirecektir.

Basınçlı Döküm Kalıp Tasarımında İleri Düzey Hususlar

Basınçlı döküm kalıp tasarımı, nihai ürünlerin kalitesini, verimliliğini ve dayanıklılığını doğrudan etkilediği için basınçlı döküm sürecinin kritik bir yönüdür. Doğru kalıp tasarımı, malzeme akışı, soğutma dinamikleri ve parça fırlatmanın derinlemesine anlaşılmasını gerektirir. Kalıp tasarımında dikkat edilmesi gereken en önemli hususlardan biri, erimiş metalin boşluğa nasıl girdiğini kontrol eden yolluk ve yolluk sistemidir. İyi tasarlanmış bir yolluk sistemi türbülansı en aza indirerek gözenekliliğe yol açabilecek hava ceplerinin oluşumunu azaltır. Bir diğer önemli faktör de döküm parçanın kalıptan kolayca çıkarılmasını kolaylaştıran çekim açısıdır. Uygun çekim açıları olmadığında, parçalar kalıpta sıkışarak kusurlara neden olabilir ve kalıbın aşınmasını artırabilir. Et kalınlığı homojenliği de önemli bir tasarım konusudur. Eşit olmayan et kalınlığı termal gerilmelere yol açarak nihai parçanın eğrilmesine veya çatlamasına neden olabilir. Bu sorunların önüne geçmek için mühendisler, gerçek kalıbı oluşturmadan önce malzeme akışını, soğutma hızlarını ve olası kusurları tahmin etmek için simülasyon yazılımı kullanır.

Kalıp malzemesi seçimi de performansı etkiler. H13 ve P20 gibi yüksek dereceli takım çelikleri, mükemmel aşınma dirençleri ve yüksek sıcaklıklara tekrar tekrar maruz kalmaya dayanma kabiliyetleri nedeniyle yaygın olarak kullanılır. Nitrürleme ve seramik kaplamalar gibi yüzey işlemlerinin eklenmesi, sürtünmeyi azaltarak ve termal direnci artırarak kalıbın dayanıklılığını artırır. Bu tasarım geliştirmeleri toplu olarak daha uzun kalıp ömrü, daha iyi parça kalitesi ve daha yüksek üretim verimliliğine katkıda bulunur.

Basınçlı Döküm Kalıpları: Hassas Üretimin Bel Kemiği

Basınçlı döküm kalıpları kalıbın ötesine uzanır ve döküm sürecini destekleyen çeşitli bileşenleri içerir. Örneğin maça pimleri ve kesici uçlar, karmaşık parça geometrilerinin ve içi boş bölümlerin oluşturulmasına yardımcı olur. Bu bileşenler, uygun metal akışını ve katılaşmayı sağlamak için dikkatlice konumlandırılmalıdır. Ejektör pimleri, basınçlı döküm takımlarının bir başka kritik yönüdür. Katılaşmış parçayı yüzeyine zarar vermeden kalıptan dışarı iterler. Yanlış ejektör pimi yerleşimi deformasyona yol açabilir, bu nedenle parça tasarımına göre stratejik olarak konumlandırılmaları çok önemlidir. Yağlama sistemleri de basınçlı döküm kalıplarının bir parçasıdır. Doğru yağlama sürtünmeyi azaltır, ısı birikimini en aza indirir ve erimiş metalin kalıp yüzeylerine yapışmasını önler. Birçok üretici artık hassas miktarlarda yağlayıcı uygulamak için otomatik püskürtme sistemleri kullanıyor, bu da verimliliği artırıyor ve israfı azaltıyor. Ayrıca, kırpma kalıpları ikincil işlemlerde parlama ve yolluk gibi fazla malzemeyi çıkarmak için kullanılır ve nihai parçanın boyutsal toleransları karşılamasını sağlar.

Yüksek hassasiyetli takım elemanlarının entegrasyonu, basınçlı dökümün minimum son işlemle karmaşık, yüksek kaliteli bileşenler üretmesini sağlar. Üreticiler iyi tasarlanmış takımlara yatırım yaparak üretkenliği önemli ölçüde artırabilir ve üretim maliyetlerini düşürebilir.

Basınçlı Döküm Kalıp İmalatında Yenilikler

Basınçlı döküm kalıplarının üretimi, doğruluk, dayanıklılık ve verimliliği artıran yeni teknolojilerle yıllar içinde önemli ölçüde gelişmiştir. En kayda değer gelişmelerden biri bilgisayar destekli tasarım (CAD) ve bilgisayar destekli üretim (CAM) sistemlerinin kullanılmasıdır. Bu teknolojiler, mühendislerin kalıpların son derece ayrıntılı dijital modellerini oluşturmalarını sağlayarak üretim başlamadan önce kapsamlı test ve iyileştirme yapılmasına olanak tanır. Elektrik deşarjlı işleme (EDM) kalıp üretiminde bir başka atılımdır. EDM, sertleştirilmiş takım çeliğinin hassas bir şekilde işlenmesine olanak tanıyarak geleneksel işleme yöntemleriyle elde edilmesi zor olan karmaşık kalıp detaylarının oluşturulmasını sağlar. Bu teknoloji özellikle basınçlı döküm kalıplarında ince dokular ve mikro özellikler oluşturmak için kullanışlıdır.

Üç boyutlu baskı, basınçlı döküm kalıp üretimine de giriyor. Henüz tam ölçekli kalıplar için yaygın olarak kullanılmasa da, prototip kalıplar ve karmaşık kalıp ekleri oluşturmak için eklemeli üretimden yararlanılmaktadır. Bu teknoloji, üreticilerin tasarımları hızlı bir şekilde test etmesine ve geleneksel kalıp imalatıyla ilişkili yüksek maliyetler olmadan değişiklikler yapmasına olanak tanır. Ayrıca, konformal soğutma, basınçlı döküm kalıplarında termal yönetimde devrim yaratıyor. Tipik olarak düz çizgiler halinde delinen geleneksel soğutma kanallarının aksine, konformal soğutma kanalları kalıp boşluğunun şeklini takip eder. Bu, ısı dağılımını iyileştirir, döngü sürelerini azaltır ve sıcaklık değişimlerini en aza indirerek parça kalitesini artırır. Bu yeniliklerin birleşimi, basınçlı döküm kalıplarını her zamankinden daha verimli ve güvenilir hale getiriyor.

Basınçlı Döküm Kalıp Üreticisinin Kalite Kontroldeki Rolü

Saygın bir basınçlı döküm kalıp üreticisi, ürettikleri kalıpların kalite ve performansının sağlanmasında hayati bir rol oynar. Kalite kontrol önlemleri, malzeme seçiminden son denetime kadar kalıp üretiminin her aşamasında uygulanmalıdır. Üreticiler tarafından kullanılan temel kalite kontrol tekniklerinden biri boyutsal denetimdir. Koordinat ölçüm makineleri (CMM'ler) ve lazer tarayıcılar gibi hassas ölçüm araçları, kalıp boyutlarının orijinal tasarım özelliklerine uygun olduğunu doğrulamak için kullanılır. Sertlik testi bir diğer önemli kalite kontrol adımıdır. Basınçlı döküm kalıplarının yüksek sıcaklık ve basınçlara dayanması gerektiğinden, üreticiler kalıp malzemesinin gerekli mukavemet ve dayanıklılığa sahip olduğundan emin olmak için sertlik testleri gerçekleştirir. Ayrıca, ultrasonik ve X-ray incelemeleri gibi tahribatsız test yöntemleri, kalıpta yüzeyde görünmeyebilecek iç kusurları tespit etmek için kullanılır.

Uygun kalite kontrolü, deneme çalışmalarının yapılmasını da içerir. Bir kalıp tam ölçekli üretime alınmadan önce, üreticiler genellikle performansını değerlendirmek için test dökümleri gerçekleştirir. Bu deneme çalışmaları, uygunsuz metal akışı, büzülme veya yüzey kusurları gibi potansiyel sorunların belirlenmesine yardımcı olarak seri üretim başlamadan önce gerekli ayarlamaların yapılmasına olanak tanır. Basınçlı döküm kalıp üreticileri, sıkı kalite kontrol önlemleri uygulayarak müşterilerinin yüksek kaliteli, uzun ömürlü kalıplar almasını sağlamaya yardımcı olur.

Yüksek Kaliteli Basınçlı Döküm Kalıplarının Ekonomik ve Çevresel Faydaları

Yüksek kaliteli basınçlı döküm kalıplarına yatırım yapmak hem ekonomik hem de çevresel avantajlar sağlar. Ekonomik açıdan bakıldığında, iyi tasarlanmış bir kalıp hataları en aza indirerek, döngü sürelerini iyileştirerek ve kalıp ömrünü uzatarak üretim maliyetlerini düşürür. Yüksek kaliteli kalıplar daha az bakım ve daha az değiştirme gerektirdiğinden, üreticiler uzun vadede paradan tasarruf eder. Ayrıca, optimize edilmiş yolluk sistemleri metal israfını azalttığından, verimli kalıp tasarımı malzeme tasarrufu sağlayabilir.

Çevresel açıdan bakıldığında, yüksek kaliteli kalıpların kullanımı sürdürülebilir üretime katkıda bulunur. Basınçlı döküm kalıpları, proses verimliliğini artırarak enerji tüketimini azaltmaya ve hurda oranlarını en aza indirmeye yardımcı olur. Birçok üretici, zararlı emisyonları azaltan yağ bazlı yağlayıcılar yerine su bazlı yağlayıcılar kullanmak gibi çevre dostu basınçlı döküm uygulamalarını da araştırmaktadır. Sürdürülebilir üretime giderek daha fazla odaklanılması, basınçlı döküm kalıp tasarımında inovasyonu teşvik etmekte ve daha temiz, daha verimli üretim süreçlerine yol açmaktadır.

Basınçlı Döküm Kalıp Teknolojisinde Gelecek Trendleri

Sektörler daha yüksek hassasiyet ve verimlilik talep etmeye devam ettikçe kalıp döküm kalıbı teknoloji bu ihtiyaçları karşılamak için gelişiyor. Önemli trendlerden biri, kalıp tasarımı ve bakımında otomasyon ve yapay zeka (AI) kullanımının artmasıdır. Yapay zeka odaklı yazılımlar, kalıp performans verilerini gerçek zamanlı olarak analiz ederek olası arızaları tahmin edebiliyor ve kalıp ömrünü uzatmak için bakım programları önerebiliyor. Ortaya çıkan bir diğer trend ise kalıp yapımında hibrit malzemelerin kullanılmasıdır. Araştırmacılar, geleneksel takım çeliklerine kıyasla üstün aşınma direnci ve termal iletkenlik sunan gelişmiş kompozit malzemeleri denemektedir. Bu yeni malzemeler kalıp ömrünü ve performansını daha da artırma potansiyeline sahiptir.

Sürdürülebilirlik, basınçlı döküm kalıp teknolojisinin geleceğini de şekillendiriyor. Üreticiler enerji tüketimini ve malzeme israfını azaltan çevre dostu basınçlı döküm prosesleri geliştirmektedir. Geri dönüştürülebilir alaşımların ve biyo bazlı yağlayıcıların kullanımı giderek yaygınlaşıyor ve basınçlı dökümü çevreye daha duyarlı bir üretim yöntemi haline getiriyor. Buna ek olarak, dijital ikizler basınçlı döküm endüstrisinde daha yaygın hale gelmektedir. Dijital ikiz, mühendislerin farklı çalışma koşullarını simüle etmelerine ve olası kusurları ortaya çıkmadan önce tahmin etmelerine olanak tanıyan fiziksel bir kalıbın sanal bir kopyasıdır. Bu teknoloji, üreticilerin maliyetli deneme yanılma testleri yapmadan kalıp tasarımlarında ince ayar yapmalarını ve üretim süreçlerini optimize etmelerini sağlar.

Sonuç

Basınçlı döküm kalıpları, hassas üretimin önemli bir bileşenidir ve yüksek kaliteli metal bileşenlerin verimli bir şekilde üretilmesinde çok önemli bir rol oynar. Gelişmiş basınçlı döküm kalıpları, yenilikçi üretim teknikleri ve sıkı kalite kontrol önlemlerinin entegrasyonu, basınçlı döküm kalıplarının tutarlı performans ve dayanıklılık sunmasını sağlar. Güvenilir bir basınçlı döküm kalıp üreticisi seçmek, kalıp tasarımı, malzeme seçimi ve üretim süreçlerinde uzmanlık sağladıkları için üstün sonuçlar elde etmenin anahtarıdır. Teknolojide devam eden ilerlemelerle birlikte, basınçlı döküm kalıplarının geleceği daha da verimli, uygun maliyetli ve sürdürülebilir hale gelecektir. Üreticiler otomasyon, yapay zeka odaklı optimizasyon ve çevre dostu uygulamalardan yararlanarak çevresel etkiyi azaltırken üretkenliği artırabilir. Endüstriler daha yüksek hassasiyet ve verimlilik için bastırmaya devam ettikçe, basınçlı döküm kalıplarının rolü modern üretimin merkezinde kalmaya devam edecek ve otomotiv, havacılık, elektronik ve endüstriyel uygulamalar için karmaşık, yüksek kaliteli bileşenlerin üretilmesini sağlayacaktır.