Литье под давлением - это широко распространенный производственный процесс, позволяющий получать сложные металлические детали с высокой точностью и эффективностью. Важнейшим компонентом этого процесса является литейная форма, которая определяет форму, размер и точность конечного изделия. Форма, а также оснастка для литья под давлением играют решающую роль в обеспечении стабильного качества и высокой эффективности производства. Выбор правильного производителя форм для литья под давлением очень важен для отраслей промышленности, стремящихся получить высокопроизводительные компоненты с минимальным количеством дефектов и максимальной долговечностью.

Понимание литья под давлением

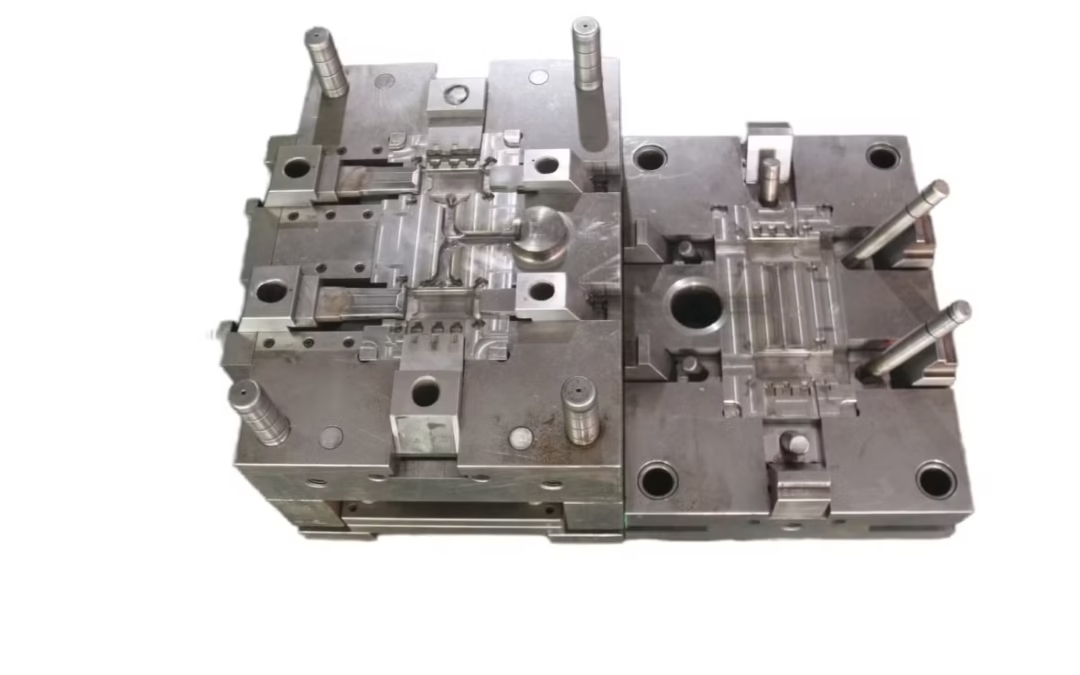

Форма для литья под давлением - это специализированный инструмент, предназначенный для придания расплавленному металлу точных форм под высоким давлением. Эти формы изготавливаются из высококачественной стали и предназначены для того, чтобы выдерживать экстремальное тепло и давление во время процесса литья. Две основные части литейной формы - это неподвижная половина, также известная как стационарная форма, и подвижная половина, известная как выталкивающая форма. Когда расплавленный металл впрыскивается в полость формы, он застывает и принимает форму разработанного компонента перед тем, как быть выброшенным. Пресс-формы изготавливаются на заказ в зависимости от сложности детали, требований к материалам и объема производства. Они разрабатываются с учетом жестких допусков, гарантирующих, что каждая отливка будет соответствовать требуемым спецификациям. Правильная конструкция пресс-формы повышает эффективность литья, минимизирует дефекты и продлевает срок службы пресс-формы, что в конечном итоге снижает производственные затраты. Способность изготавливать детали с замысловатыми деталями, тонкими стенками и высокой структурной целостностью делает литейные формы незаменимыми в различных отраслях промышленности.

Важность оснастки для литья под давлением в производстве

Под оснасткой для литья под давлением понимаются различные компоненты и принадлежности, используемые для поддержки процесса литья под давлением. Она включает в себя не только форму, но и стержни, выталкивающие штифты, направляющие и литниковые системы, которые помогают управлять потоком расплавленного металла и выталкиванием деталей. Правильная конструкция оснастки необходима для получения высококачественных отливок с минимальной пористостью и дефектами. Одним из наиболее важных аспектов оснастки для литья под давлением является выбор материала. Компоненты оснастки должны быть изготовлены из высокопрочных материалов, таких как сталь H13, которая может выдерживать многократное воздействие высоких температур и давления, не разрушаясь. Кроме того, для повышения износостойкости и продления срока службы оснастки на нее могут наноситься покрытия, такие как азотирование или физическое осаждение паров.

Еще одним ключевым моментом в оснастке для литья под давлением является терморегулирование. В конструкцию пресс-формы должны быть включены эффективные каналы охлаждения для регулирования температуры и предотвращения таких дефектов, как коробление или усадка. В современных процессах литья под давлением используются методы конформного охлаждения, при которых охлаждающие линии располагаются близко к поверхности формы, что значительно улучшает теплоотвод и время производственного цикла. Правильное обслуживание оснастки, включая смазку и периодические проверки, также необходимо для обеспечения стабильного качества продукции.

Выбор надежного производителя пресс-форм для литья под давлением

Выбор правильного производителя пресс-форм для литья под давлением очень важен для предприятий, желающих производить высококачественные металлические компоненты. Хорошо зарекомендовавший себя производитель предоставляет опыт в проектировании форм, выборе материалов и точном проектировании, чтобы обеспечить долговечность форм и стабильность результатов. При выборе производителя форм для литья под давлением следует учитывать несколько факторов. Опыт и знания играют решающую роль, поскольку авторитетный производитель должен обладать обширными знаниями в области проектирования и производства форм для литья под давлением для различных отраслей промышленности, включая автомобильную, аэрокосмическую и электронную. Качество материалов - еще один ключевой фактор, поскольку высококачественная инструментальная сталь необходима для обеспечения долговечности формы. Производители должны предлагать формы с термообработкой и поверхностными покрытиями для увеличения срока службы.

Передовые технологии также являются важным фактором. Лучшие производители используют компьютерную обработку с числовым программным управлением, электроэрозионную обработку и программное обеспечение для трехмерного моделирования для создания точных конструкций пресс-форм. Кроме того, производители должны предоставлять индивидуальные решения, техническую поддержку и послепродажное обслуживание для оптимизации производства. Наконец, следует оценить стоимость и время выполнения заказа. Хотя стоимость всегда имеет значение, качество никогда не должно идти на компромисс, поскольку хорошо спроектированная пресс-форма снижает долгосрочные эксплуатационные расходы и повышает эффективность.

Обслуживание и долговечность пресс-форм для литья под давлением

Техническое обслуживание литейных форм необходимо для обеспечения длительного срока службы и стабильного качества продукции. Регулярное обслуживание предотвращает износ, сокращает время простоя и повышает общую эффективность. К числу основных методов обслуживания пресс-форм относится регулярная очистка для удаления остатков металла и смазочных материалов, что предотвращает загрязнение и обеспечивает бесперебойную работу пресс-формы. Смазка движущихся частей необходима для снижения трения и минимизации износа деталей. Правильное терморегулирование обеспечивает равномерное распределение тепла, предотвращая появление дефектов и продлевая срок службы пресс-формы. Необходимо проводить периодические проверки на наличие трещин, износа или повреждений, что поможет выявить потенциальные проблемы до того, как они станут дорогостоящими поломками. Кроме того, повторное покрытие и ремонт путем обработки поверхности, например азотирования или хромирования, повышают долговечность и снижают риск преждевременного износа.

Хорошо обслуживаемая пресс-форма может прослужить от десятков тысяч до сотен тысяч циклов литья, что значительно снижает производственные затраты с течением времени. Это делает техническое обслуживание важным аспектом операций литья под давлением, гарантируя, что формы будут продолжать работать наилучшим образом в течение длительного времени.

Применение форм для литья под давлением в различных отраслях промышленности

Литье под давлением используется во многих отраслях промышленности для создания высокоточных металлических деталей с превосходными механическими свойствами. Универсальность форм для литья под давлением позволяет изготавливать легкие и прочные детали, подходящие для различных областей применения. В автомобильной промышленности формы для литья под давлением широко используются для производства компонентов двигателя, деталей трансмиссии и элементов конструкции. Высокая точность форм для литья под давлением обеспечивает соответствие деталей строгим стандартам безопасности и производительности. В аэрокосмической промышленности литье под давлением играет важную роль в производстве легких и высокопрочных компонентов, которые способствуют повышению топливной эффективности и структурной целостности. Формы, предназначенные для аэрокосмической отрасли, должны отвечать строгим требованиям к качеству, чтобы обеспечить надежность в экстремальных условиях.

Электронная промышленность использует формы для литья под давлением при производстве радиаторов, корпусов и корпусов разъемов. Возможность создания сложных конструкций с отличной теплопроводностью делает литье под давлением предпочтительным методом производства. Литые под давлением компоненты также широко используются в промышленных машинах и оборудовании благодаря своей долговечности и экономичности. Индивидуальные формы для литья под давлением позволяют производителям создавать точные детали с минимальной механической обработкой, что повышает эффективность производства.

Будущие тенденции в технологии литья под давлением

С развитием производственных технологий и автоматизации производство форм для литья под давлением развивается, чтобы удовлетворить растущий спрос на высокопроизводительные компоненты. Среди ключевых тенденций, определяющих будущее технологии литья под давлением, - интеграция искусственного интеллекта и Интернета вещей. Интеллектуальные производственные системы используют данные в режиме реального времени для мониторинга работы пресс-форм, прогнозирования отказов и оптимизации производственных циклов. Аддитивное производство оснастки - еще одна развивающаяся тенденция, поскольку трехмерная печать используется для создания прототипов форм и вставок со сложной геометрией, которые ранее было невозможно изготовить. Все большее значение приобретают экологичные методы производства: отрасль переходит к экологически чистым методам литья под давлением, которые сводят к минимуму отходы материалов и потребление энергии. Использование высокоэффективных покрытий, таких как материалы на основе керамики, повышает долговечность пресс-форм и снижает их износ. Усовершенствованное программное обеспечение для моделирования и проектирования, созданное на основе искусственного интеллекта, позволяет производителям проектировать формы с большей точностью, сокращая количество проб и ошибок и повышая общую эффективность производства.

Форма для литья под давлением - важнейший элемент процесса литья под давлением, позволяющий производителям изготавливать высококачественные металлические детали с точностью и эффективностью. Оснастка для литья под давлением играет жизненно важную роль в поддержании последовательности, снижении дефектов и повышении скорости производства. Выбор надежного производителя форм для литья под давлением гарантирует, что предприятия получат долговечные, хорошо продуманные формы, которые оптимизируют производственные процессы. С развитием технологий, материалов и автоматизации формы для литья под давлением становятся все более эффективными, экономичными и экологичными. Поскольку отрасли промышленности продолжают требовать легких, высокопрочных и точно спроектированных компонентов, роль форм для литья под давлением и оснастки будет оставаться важной в формировании будущего производства. Интеграция новых технологий и совершенствование методов производства еще больше расширят возможности литейных форм, сделав их незаменимыми инструментами в современном промышленном производстве.

Дополнительные соображения при проектировании пресс-форм для литья под давлением

Проектирование пресс-форм для литья под давлением - важнейший аспект процесса литья под давлением, поскольку он напрямую влияет на качество, эффективность и долговечность конечных изделий. Правильная конструкция пресс-формы требует глубокого понимания потока материала, динамики охлаждения и выталкивания деталей. Одним из ключевых моментов при проектировании пресс-формы является литниковая и бегунковая система, которая контролирует поступление расплавленного металла в полость. Хорошо спроектированная литниковая система минимизирует турбулентность, уменьшая образование воздушных карманов, которые могут привести к пористости. Еще одним важным фактором является угол тяги, который облегчает извлечение отлитой детали из формы. Без надлежащего угла осадки детали могут застревать в форме, вызывая дефекты и увеличивая износ формы. Равномерность толщины стенок также является одним из важнейших конструктивных моментов. Неравномерная толщина стенок может привести к термическим напряжениям, в результате чего конечная деталь деформируется или растрескивается. Для решения этих проблем инженеры используют программное обеспечение для моделирования, чтобы спрогнозировать поток материала, скорость охлаждения и возможные дефекты до создания реальной пресс-формы.

Выбор материала пресс-формы также влияет на ее производительность. Обычно используются высококачественные инструментальные стали, такие как H13 и P20, благодаря их отличной износостойкости и способности выдерживать многократное воздействие высоких температур. Обработка поверхности, например азотирование или нанесение керамических покрытий, повышает долговечность пресс-формы за счет снижения трения и улучшения термостойкости. Эти усовершенствования конструкции в совокупности способствуют увеличению срока службы пресс-формы, улучшению качества деталей и повышению эффективности производства.

Литейная оснастка: Основа точного производства

Оснастка для литья под давлением выходит за рамки самой формы и включает в себя различные компоненты, поддерживающие процесс литья. Например, стержни и вставки помогают создавать детали сложной геометрии и полые секции. Эти компоненты должны быть тщательно размещены, чтобы обеспечить правильное течение металла и его затвердевание. Выталкивающие штифты - еще один важный аспект оснастки для литья под давлением. Они выталкивают затвердевшую деталь из формы, не повреждая ее поверхность. Неправильное размещение выталкивающих штифтов может привести к деформации, поэтому их стратегическое расположение необходимо в зависимости от конструкции детали. Системы смазки также являются частью оснастки для литья под давлением. Правильная смазка снижает трение, минимизирует нагрев и предотвращает прилипание расплавленного металла к поверхностям формы. Многие производители сегодня используют автоматизированные системы распыления для нанесения точного количества смазки, что повышает эффективность и сокращает количество отходов. Кроме того, обрезные штампы используются на вторичных операциях для удаления излишков материала, таких как флэш и шпросы, обеспечивая соответствие конечной детали допускам на размеры.

Интеграция высокоточных элементов оснастки позволяет литью под давлением производить сложные, высококачественные детали с минимальной последующей обработкой. Инвестируя в хорошо продуманную оснастку, производители могут значительно повысить производительность и снизить производственные затраты.

Инновации в производстве пресс-форм для литья под давлением

За прошедшие годы производство форм для литья под давлением претерпело значительные изменения, а новые технологии повысили точность, долговечность и эффективность. Одним из наиболее заметных достижений является использование систем автоматизированного проектирования (CAD) и автоматизированного производства (CAM). Эти технологии позволяют инженерам создавать высокодетализированные цифровые модели пресс-форм, что позволяет проводить всестороннее тестирование и доработку перед началом производства. Электроэрозионная обработка (EDM) - еще один прорыв в производстве пресс-форм. Электроэрозионная обработка позволяет точно обрабатывать закаленную инструментальную сталь, что дает возможность создавать сложные детали пресс-форм, которые было бы трудно достичь с помощью традиционных методов обработки. Эта технология особенно полезна для создания тонких текстур и микрорельефа в формах для литья под давлением.

Трехмерная печать также находит свое применение в производстве форм для литья под давлением. Пока она не нашла широкого применения для изготовления полномасштабных форм, однако аддитивное производство используется для создания прототипов форм и сложных вставок в формы. Эта технология позволяет производителям быстро тестировать конструкции и вносить изменения без высоких затрат, связанных с традиционным изготовлением пресс-форм. Кроме того, конформное охлаждение революционизирует терморегулирование в пресс-формах для литья под давлением. В отличие от обычных каналов охлаждения, которые обычно сверлятся по прямой линии, каналы конформного охлаждения повторяют форму полости пресс-формы. Это улучшает теплоотвод, сокращает время цикла и повышает качество деталей за счет минимизации температурных колебаний. Сочетание этих инноваций делает формы для литья под давлением более эффективными и надежными, чем когда-либо прежде.

Роль производителя пресс-форм для литья под давлением в контроле качества

Авторитетный производитель форм для литья под давлением играет важную роль в обеспечении качества и производительности выпускаемых им форм. Меры по контролю качества должны применяться на каждом этапе производства пресс-формы, начиная с выбора материала и заканчивая финальной проверкой. Одним из ключевых методов контроля качества, используемых производителями, является контроль размеров. Прецизионные измерительные инструменты, такие как координатно-измерительные машины (КИМ) и лазерные сканеры, используются для проверки соответствия размеров пресс-формы первоначальным проектным спецификациям. Испытания на твердость - еще один важнейший этап контроля качества. Поскольку формы для литья под давлением должны выдерживать высокие температуры и давление, производители проводят испытания на твердость, чтобы убедиться, что материал формы обладает необходимой прочностью и долговечностью. Кроме того, неразрушающие методы контроля, такие как ультразвуковой и рентгеновский контроль, используются для обнаружения внутренних дефектов формы, которые могут быть не видны на поверхности.

Надлежащий контроль качества также предполагает проведение пробных испытаний. Перед запуском формы в серийное производство производители часто проводят пробные отливки, чтобы оценить ее производительность. Эти пробные испытания помогают выявить потенциальные проблемы, такие как неправильная подача металла, усадка или дефекты поверхности, что позволяет внести необходимые коррективы до начала массового производства. Применяя строгие меры контроля качества, производители форм для литья под давлением гарантируют, что их клиенты получат высококачественные и долговечные формы.

Экономические и экологические преимущества высококачественных форм для литья под давлением

Инвестиции в высококачественные формы для литья под давлением дают как экономические, так и экологические преимущества. С экономической точки зрения, хорошо спроектированная пресс-форма снижает производственные затраты за счет минимизации дефектов, улучшения времени цикла и увеличения срока службы пресс-формы. Поскольку высококачественные формы требуют меньшего обслуживания и замены, производители экономят деньги в долгосрочной перспективе. Кроме того, эффективная конструкция пресс-формы может привести к экономии материалов, поскольку оптимизированные литниковые системы сокращают отходы металла.

С экологической точки зрения использование высококачественных форм способствует устойчивому развитию производства. Повышая эффективность процесса, формы для литья под давлением помогают снизить энергопотребление и минимизировать количество брака. Многие производители также осваивают экологически безопасные методы литья под давлением, например, использование смазочных материалов на водной основе вместо масляных, что сокращает вредные выбросы. Растущее внимание к устойчивому производству стимулирует инновации в разработке форм для литья под давлением, что приводит к более чистым и эффективным производственным процессам.

Будущие тенденции в технологии литья под давлением

Поскольку отрасли промышленности продолжают требовать повышения точности и эффективности, будущее литейная форма Технологии развиваются, чтобы удовлетворить эти потребности. Одной из основных тенденций является более широкое использование автоматизации и искусственного интеллекта (ИИ) при проектировании и обслуживании пресс-форм. Программное обеспечение, управляемое искусственным интеллектом, может анализировать данные о работе пресс-формы в режиме реального времени, прогнозировать возможные сбои и предлагать графики технического обслуживания для продления срока службы пресс-формы. Еще одна развивающаяся тенденция - использование гибридных материалов для изготовления пресс-форм. Исследователи экспериментируют с передовыми композитными материалами, которые обладают повышенной износостойкостью и теплопроводностью по сравнению с традиционными инструментальными сталями. Эти новые материалы способны еще больше увеличить долговечность и производительность пресс-форм.

Устойчивое развитие также определяет будущее технологии изготовления форм для литья под давлением. Производители разрабатывают экологически чистые процессы литья под давлением, которые снижают потребление энергии и уменьшают количество отходов материалов. Использование сплавов, пригодных для вторичной переработки, и смазочных материалов на биологической основе набирает обороты, делая литье под давлением более экологически ответственным методом производства. Кроме того, в индустрии литья под давлением все большее распространение получают цифровые двойники. Цифровой двойник - это виртуальная копия физической формы, которая позволяет инженерам моделировать различные условия эксплуатации и прогнозировать потенциальные дефекты до их возникновения. Эта технология позволяет производителям точно настроить конструкцию пресс-формы и оптимизировать производственные процессы без дорогостоящих испытаний методом проб и ошибок.

Заключение

Формы для литья под давлением - важнейший компонент точного производства, играющий решающую роль в эффективном изготовлении высококачественных металлических деталей. Интеграция передовой оснастки для литья под давлением, инновационных технологий производства и строгих мер контроля качества гарантирует, что формы для литья под давлением обеспечивают стабильную производительность и долговечность. Выбор надежного производителя форм для литья под давлением является ключом к достижению превосходных результатов, поскольку он предоставляет опыт в проектировании форм, выборе материалов и производственных процессах. Благодаря постоянному развитию технологий будущее форм для литья под давлением станет еще более эффективным, экономичным и устойчивым. Используя автоматизацию, оптимизацию на основе искусственного интеллекта и экологически чистые методы, производители могут повысить производительность и одновременно снизить воздействие на окружающую среду. Поскольку отрасли продолжают стремиться к повышению точности и эффективности, роль форм для литья под давлением будет оставаться центральной в современном производстве, обеспечивая выпуск сложных высококачественных компонентов для автомобильной, аэрокосмической, электронной и промышленной промышленности.