Odlewanie ciśnieniowe jest szeroko stosowanym procesem produkcyjnym, który wytwarza złożone części metalowe z wysoką dokładnością i wydajnością. Kluczowym elementem tego procesu jest forma odlewnicza, która określa kształt, rozmiar i precyzję produktu końcowego. Forma, wraz z oprzyrządowaniem do odlewania ciśnieniowego, odgrywa kluczową rolę w zapewnieniu stałej jakości i wysokiej wydajności produkcji. Wybór odpowiedniego producenta form odlewniczych ma zasadnicze znaczenie dla branż, które chcą uzyskać wysokowydajne komponenty o minimalnych wadach i maksymalnej trwałości.

Zrozumienie formy odlewniczej

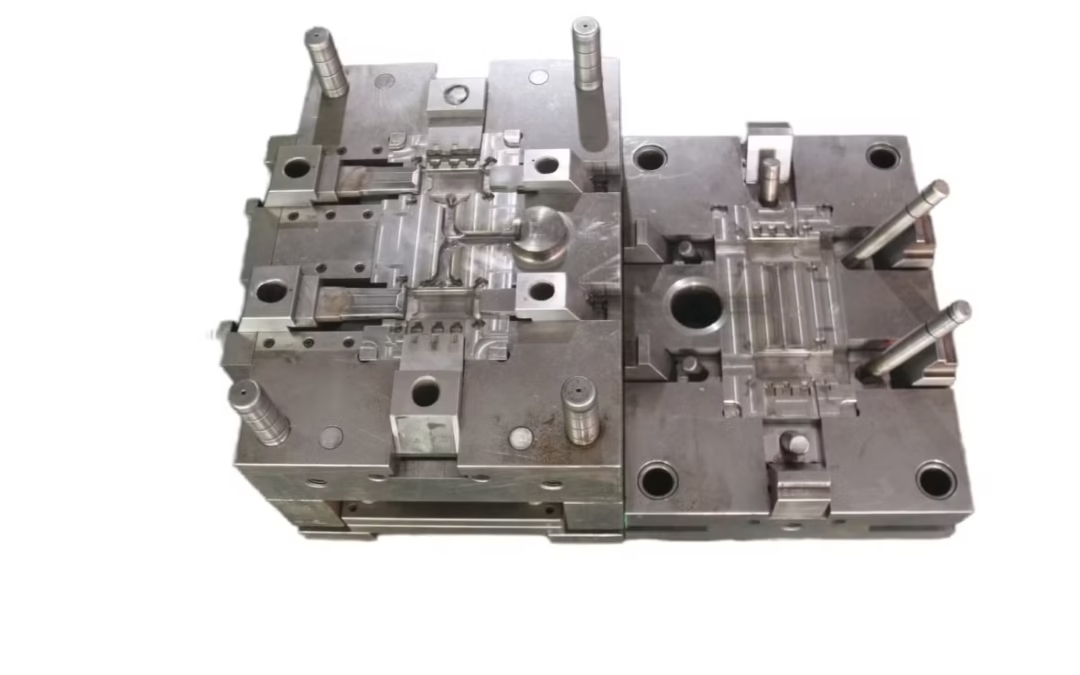

Forma odlewnicza to specjalistyczne narzędzie zaprojektowane do kształtowania stopionego metalu w precyzyjne formy pod wysokim ciśnieniem. Formy te są wykonane z wysokiej jakości stali i są zaprojektowane tak, aby wytrzymać ekstremalne ciepło i ciśnienie podczas procesu odlewania. Dwie podstawowe części formy odlewniczej to stała połowa, znana również jako matryca stacjonarna, oraz ruchoma połowa, znana jako matryca wypychająca. Kiedy stopiony metal jest wtryskiwany do wnęki formy, zestala się i przyjmuje kształt zaprojektowanego elementu przed wyrzuceniem. Formy są dostosowywane w oparciu o złożoność komponentu, wymagania materiałowe i wielkość produkcji. Są one zaprojektowane tak, aby zachować wąskie tolerancje, zapewniając, że każdy odlew spełnia wymagane specyfikacje. Prawidłowe zaprojektowanie formy zwiększa wydajność odlewania, minimalizuje wady i wydłuża żywotność formy, ostatecznie zmniejszając koszty produkcji. Zdolność do produkcji części o skomplikowanych detalach, cienkich ściankach i wysokiej integralności strukturalnej sprawia, że formy odlewnicze są niezbędne w różnych gałęziach przemysłu.

Znaczenie narzędzi odlewniczych w produkcji

Oprzyrządowanie do odlewania ciśnieniowego odnosi się do różnych komponentów i akcesoriów wykorzystywanych do wspierania procesu odlewania ciśnieniowego. Obejmuje to nie tylko formę, ale także kołki rdzeniowe, kołki wypychaczy, prowadnice i systemy wlewowe, które pomagają zarządzać przepływem stopionego metalu i wyrzucaniem części. Właściwa konstrukcja oprzyrządowania jest niezbędna do uzyskania wysokiej jakości odlewów o minimalnej porowatości i wadach. Jednym z najważniejszych aspektów oprzyrządowania do odlewania ciśnieniowego jest wybór materiału. Elementy oprzyrządowania muszą być wykonane z materiałów o wysokiej wytrzymałości, takich jak stal H13, która może wytrzymać wielokrotne narażenie na wysokie temperatury i ciśnienia bez degradacji. Dodatkowo można zastosować powłoki, takie jak azotowanie lub fizyczne osadzanie z fazy gazowej, aby poprawić odporność na zużycie i wydłużyć żywotność oprzyrządowania.

Kolejną kluczową kwestią w oprzyrządowaniu do odlewania ciśnieniowego jest zarządzanie termiczne. Efektywne kanały chłodzące muszą być włączone do projektu formy, aby regulować temperaturę i zapobiegać defektom, takim jak wypaczanie lub kurczenie się. Nowoczesne procesy odlewania ciśnieniowego wykorzystują techniki chłodzenia konformalnego, w których linie chłodzące są umieszczone blisko powierzchni formy, co znacznie poprawia rozpraszanie ciepła i czas cyklu produkcyjnego. Właściwa konserwacja oprzyrządowania, w tym smarowanie i okresowe kontrole, jest również niezbędna do zapewnienia stałej jakości produkcji.

Wybór niezawodnego producenta form odlewniczych

Wybór odpowiedniego producenta form odlewniczych jest niezbędny dla firm, które chcą produkować wysokiej jakości komponenty metalowe. Producent o ugruntowanej pozycji zapewnia doświadczenie w projektowaniu form, doborze materiałów i precyzyjnej inżynierii, aby zapewnić dłuższą żywotność form i spójne wyniki. Wybierając producenta form odlewniczych, należy wziąć pod uwagę kilka czynników. Doświadczenie i wiedza odgrywają kluczową rolę, ponieważ renomowany producent powinien mieć rozległą wiedzę w zakresie projektowania i produkcji form odlewniczych dla różnych branż, w tym motoryzacyjnej, lotniczej i elektronicznej. Jakość materiału jest kolejnym kluczowym czynnikiem, ponieważ wysokiej jakości stal narzędziowa jest niezbędna do zapewnienia trwałości formy. Producenci powinni oferować formy z obróbką cieplną i powłokami powierzchniowymi, aby zwiększyć ich żywotność.

Ważnym czynnikiem jest również zaawansowana technologia. Najlepsi producenci wykorzystują komputerową obróbkę numeryczną, obróbkę elektroerozyjną i oprogramowanie do modelowania trójwymiarowego do tworzenia precyzyjnych projektów form. Dostosowanie i wsparcie powinny być również dostępne, a producenci powinni zapewniać dostosowane rozwiązania, wsparcie techniczne i usługi posprzedażowe, aby pomóc zoptymalizować produkcję. Na koniec należy ocenić koszty i czas realizacji. Chociaż koszt jest zawsze brany pod uwagę, jakość nigdy nie powinna być zagrożona, ponieważ dobrze zaprojektowana forma zmniejsza długoterminowe koszty konserwacji i zwiększa wydajność.

Konserwacja i trwałość form odlewniczych

Konserwacja form odlewniczych jest niezbędna do zapewnienia dłuższej żywotności i stałej jakości produktu. Regularna konserwacja zapobiega zużyciu, skraca czas przestojów i poprawia ogólną wydajność. Niektóre podstawowe praktyki konserwacji form obejmują regularne czyszczenie w celu usunięcia pozostałości metalu i smarów, co zapobiega zanieczyszczeniom i utrzymuje płynne działanie formy. Smarowanie ruchomych części jest niezbędne do zmniejszenia tarcia i zminimalizowania zużycia komponentów. Właściwe zarządzanie termiczne zapewnia równomierną dystrybucję ciepła, zapobiegając defektom i przedłużając żywotność formy. Okresowe inspekcje powinny być przeprowadzane w celu sprawdzenia pęknięć, zużycia lub uszkodzeń, pomagając zidentyfikować potencjalne problemy, zanim staną się kosztownymi awariami. Ponadto, ponowne powlekanie i naprawa poprzez obróbkę powierzchni, taką jak azotowanie lub chromowanie, zwiększa trwałość i zmniejsza ryzyko przedwczesnego zużycia.

Dobrze utrzymana forma może wytrzymać od dziesiątek tysięcy do setek tysięcy cykli odlewania, znacznie zmniejszając koszty produkcji w czasie. To sprawia, że konserwacja jest istotnym aspektem operacji odlewania ciśnieniowego, zapewniając, że formy będą nadal działać jak najlepiej przez dłuższy czas.

Zastosowania form odlewniczych w różnych gałęziach przemysłu

Odlewanie ciśnieniowe jest wykorzystywane w wielu branżach do tworzenia precyzyjnych elementów metalowych o doskonałych właściwościach mechanicznych. Wszechstronność form odlewniczych pozwala na produkcję lekkich, trwałych części odpowiednich do różnych zastosowań. W przemyśle motoryzacyjnym formy odlewnicze są szeroko stosowane do produkcji komponentów silnika, części przekładni i elementów konstrukcyjnych. Wysoka precyzja form odlewniczych zapewnia, że części spełniają surowe normy bezpieczeństwa i wydajności. W przemyśle lotniczym odlewanie ciśnieniowe odgrywa istotną rolę w produkcji lekkich, wytrzymałych komponentów, które przyczyniają się do oszczędności paliwa i integralności strukturalnej. Formy zaprojektowane do zastosowań lotniczych muszą spełniać rygorystyczne wymagania jakościowe, aby zapewnić niezawodność w ekstremalnych warunkach.

Przemysł elektroniczny korzysta z form odlewniczych w produkcji radiatorów, obudów i obudów złączy. Możliwość tworzenia złożonych projektów o doskonałej przewodności cieplnej sprawia, że odlewanie ciśnieniowe jest preferowaną metodą produkcji. Komponenty odlewane ciśnieniowo są również szeroko stosowane w maszynach i urządzeniach przemysłowych ze względu na ich trwałość i opłacalność. Niestandardowe formy odlewnicze umożliwiają producentom tworzenie precyzyjnych części przy minimalnej obróbce, co poprawia wydajność.

Przyszłe trendy w technologii form odlewniczych

Wraz z postępem w technologii produkcji i automatyzacji, produkcja form odlewniczych ewoluuje, aby sprostać rosnącemu zapotrzebowaniu na wysokowydajne komponenty. Niektóre z kluczowych trendów kształtujących przyszłość technologii form odlewniczych obejmują integrację sztucznej inteligencji i Internetu rzeczy. Inteligentne systemy produkcyjne wykorzystują dane w czasie rzeczywistym do monitorowania wydajności form, przewidywania awarii i optymalizacji cykli produkcyjnych. Produkcja addytywna narzędzi to kolejny wyłaniający się trend, ponieważ trójwymiarowe drukowanie jest wykorzystywane do tworzenia prototypowych form i wkładek o złożonej geometrii, które wcześniej były niemożliwe do wyprodukowania. Zrównoważone praktyki produkcyjne również zyskują na znaczeniu, a branża zmierza w kierunku ekologicznych metod odlewania ciśnieniowego, które minimalizują ilość odpadów materiałowych i zużycie energii. Zastosowanie wysokowydajnych powłok, takich jak materiały na bazie ceramiki, poprawia trwałość form i zmniejsza ich zużycie. Ulepszone oprogramowanie do symulacji i projektowania, napędzane sztuczną inteligencją, pozwala producentom projektować formy z większą precyzją, redukując liczbę prób i błędów oraz poprawiając ogólną wydajność produkcji.

Forma odlewnicza jest kluczowym elementem w procesie odlewania ciśnieniowego, umożliwiającym producentom wytwarzanie wysokiej jakości elementów metalowych z precyzją i wydajnością. Oprzyrządowanie do odlewania ciśnieniowego odgrywa istotną rolę w utrzymaniu spójności, redukcji wad i poprawie szybkości produkcji. Wybór niezawodnego producenta form odlewniczych zapewnia, że firmy otrzymują trwałe, dobrze zaprojektowane formy, które optymalizują procesy produkcyjne. Wraz z rozwojem technologii, materiałów i automatyzacji, formy odlewnicze stają się coraz bardziej wydajne, opłacalne i przyjazne dla środowiska. Ponieważ branże nadal wymagają lekkich, wytrzymałych i precyzyjnie zaprojektowanych komponentów, rola form odlewniczych i oprzyrządowania pozostanie kluczowa w kształtowaniu przyszłości produkcji. Integracja nowych technologii i ulepszonych technik produkcji jeszcze bardziej zwiększy możliwości form odlewniczych, czyniąc je niezbędnymi narzędziami w nowoczesnej produkcji przemysłowej.

Zaawansowane aspekty projektowania form odlewniczych

Projektowanie form odlewniczych jest krytycznym aspektem procesu odlewania ciśnieniowego, ponieważ ma bezpośredni wpływ na jakość, wydajność i trwałość produktów końcowych. Prawidłowe zaprojektowanie formy wymaga dogłębnego zrozumienia przepływu materiału, dynamiki chłodzenia i wyrzucania części. Jedną z kluczowych kwestii w projektowaniu form jest system wlewowy i kanałowy, który kontroluje sposób, w jaki stopiony metal wchodzi do wnęki. Dobrze zaprojektowany system wlewowy minimalizuje turbulencje, ograniczając tworzenie się kieszeni powietrznych, które mogą prowadzić do porowatości. Innym ważnym czynnikiem jest kąt zanurzenia, który ułatwia wyjmowanie odlanej części z formy. Bez odpowiednich kątów ciągu, części mogą utknąć w formie, powodując wady i zwiększając zużycie formy. Jednorodność grubości ścianki jest również kluczowym czynnikiem projektowym. Nierówna grubość ścianki może prowadzić do naprężeń termicznych, powodując wypaczanie lub pękanie części końcowej. Aby przeciwdziałać tym problemom, inżynierowie używają oprogramowania symulacyjnego do przewidywania przepływu materiału, szybkości chłodzenia i potencjalnych wad przed utworzeniem rzeczywistej formy.

Wybór materiału formy również wpływa na jej wydajność. Wysokiej jakości stale narzędziowe, takie jak H13 i P20, są powszechnie stosowane ze względu na ich doskonałą odporność na zużycie i zdolność do wytrzymywania wielokrotnej ekspozycji na wysokie temperatury. Dodatkowa obróbka powierzchni, taka jak azotowanie i powłoki ceramiczne, zwiększa trwałość formy poprzez zmniejszenie tarcia i poprawę odporności termicznej. Te ulepszenia konstrukcyjne wspólnie przyczyniają się do dłuższej żywotności formy, lepszej jakości części i wyższej wydajności produkcji.

Oprzyrządowanie do odlewania ciśnieniowego: Podstawa produkcji precyzyjnej

Oprzyrządowanie do odlewania ciśnieniowego wykracza poza samą formę i obejmuje szereg komponentów wspierających proces odlewania. Na przykład trzpienie i wkładki pomagają tworzyć skomplikowane geometrie części i puste sekcje. Komponenty te muszą być starannie ustawione, aby zapewnić prawidłowy przepływ metalu i krzepnięcie. Kołki wypychaczy są kolejnym krytycznym aspektem oprzyrządowania do odlewania ciśnieniowego. Wypychają one zestaloną część z formy bez uszkadzania jej powierzchni. Nieprawidłowe umieszczenie sworznia wypychacza może prowadzić do deformacji, dlatego ważne jest, aby strategicznie rozmieścić je w oparciu o projekt części. Systemy smarowania są również częścią oprzyrządowania do odlewania ciśnieniowego. Prawidłowe smarowanie zmniejsza tarcie, minimalizuje gromadzenie się ciepła i zapobiega przywieraniu stopionego metalu do powierzchni formy. Wielu producentów wykorzystuje obecnie zautomatyzowane systemy natryskowe do nakładania precyzyjnych ilości smaru, poprawiając wydajność i zmniejszając ilość odpadów. Dodatkowo, matryce przycinające są używane w operacjach wtórnych do usuwania nadmiaru materiału, takiego jak wypływki i wlewki, zapewniając, że końcowa część spełnia tolerancje wymiarowe.

Integracja wysoce precyzyjnych elementów oprzyrządowania umożliwia odlewanie ciśnieniowe w celu produkcji złożonych, wysokiej jakości komponentów przy minimalnej obróbce końcowej. Inwestując w dobrze zaprojektowane oprzyrządowanie, producenci mogą znacznie poprawić wydajność i obniżyć koszty produkcji.

Innowacje w produkcji form odlewniczych

Produkcja form odlewniczych znacznie ewoluowała na przestrzeni lat, dzięki nowym technologiom zwiększającym dokładność, trwałość i wydajność. Jednym z najbardziej znaczących postępów jest wykorzystanie systemów projektowania wspomaganego komputerowo (CAD) i produkcji wspomaganej komputerowo (CAM). Technologie te umożliwiają inżynierom tworzenie bardzo szczegółowych cyfrowych modeli form, pozwalając na szeroko zakrojone testy i udoskonalenia przed rozpoczęciem produkcji. Obróbka elektroerozyjna (EDM) to kolejny przełom w produkcji form. EDM pozwala na precyzyjną obróbkę hartowanej stali narzędziowej, umożliwiając tworzenie skomplikowanych detali form, które byłyby trudne do osiągnięcia przy użyciu tradycyjnych metod obróbki. Technologia ta jest szczególnie przydatna do tworzenia drobnych tekstur i mikro-funkcji w formach odlewniczych.

Druk trójwymiarowy wkracza również do produkcji form odlewniczych. Chociaż nie jest to jeszcze powszechnie stosowane w przypadku form na pełną skalę, produkcja addytywna jest wykorzystywana do tworzenia prototypowych form i złożonych wkładek do form. Technologia ta pozwala producentom na szybkie testowanie projektów i wprowadzanie modyfikacji bez wysokich kosztów związanych z tradycyjną produkcją form. Dodatkowo, chłodzenie konformalne rewolucjonizuje zarządzanie termiczne w formach odlewniczych. W przeciwieństwie do konwencjonalnych kanałów chłodzących, które są zwykle wiercone w liniach prostych, konformalne kanały chłodzące podążają za kształtem wnęki formy. Poprawia to rozpraszanie ciepła, skraca czas cyklu i poprawia jakość części poprzez minimalizację wahań temperatury. Połączenie tych innowacji sprawia, że formy odlewnicze są bardziej wydajne i niezawodne niż kiedykolwiek wcześniej.

Rola producenta form odlewniczych w kontroli jakości

Renomowany producent form odlewniczych odgrywa istotną rolę w zapewnieniu jakości i wydajności produkowanych przez siebie form. Środki kontroli jakości muszą być wdrażane na każdym etapie produkcji form, od wyboru materiału po kontrolę końcową. Jedną z kluczowych technik kontroli jakości stosowanych przez producentów jest kontrola wymiarowa. Precyzyjne narzędzia pomiarowe, takie jak współrzędnościowe maszyny pomiarowe (CMM) i skanery laserowe, są wykorzystywane do weryfikacji, czy wymiary formy są zgodne z oryginalnymi specyfikacjami projektowymi. Testowanie twardości jest kolejnym kluczowym etapem kontroli jakości. Ponieważ formy odlewnicze muszą wytrzymywać wysokie temperatury i ciśnienia, producenci przeprowadzają testy twardości, aby upewnić się, że materiał formy ma wymaganą wytrzymałość i trwałość. Dodatkowo, nieniszczące metody testowania, takie jak kontrole ultradźwiękowe i rentgenowskie, są wykorzystywane do wykrywania wewnętrznych wad formy, które mogą nie być widoczne na powierzchni.

Właściwa kontrola jakości obejmuje również przeprowadzanie prób. Zanim forma zostanie wprowadzona do produkcji na pełną skalę, producenci często wykonują odlewy testowe w celu oceny jej wydajności. Te próbne serie pomagają zidentyfikować potencjalne problemy, takie jak niewłaściwy przepływ metalu, skurcz lub wady powierzchni, umożliwiając niezbędne korekty przed rozpoczęciem masowej produkcji. Wdrażając rygorystyczne środki kontroli jakości, producenci form odlewniczych pomagają zapewnić, że ich klienci otrzymują wysokiej jakości, trwałe formy.

Ekonomiczne i środowiskowe korzyści z wysokiej jakości form odlewniczych

Inwestowanie w wysokiej jakości formy odlewnicze zapewnia zarówno korzyści ekonomiczne, jak i środowiskowe. Z ekonomicznego punktu widzenia, dobrze zaprojektowana forma zmniejsza koszty produkcji poprzez minimalizację wad, poprawę czasów cyklu i wydłużenie żywotności formy. Ponieważ wysokiej jakości formy wymagają mniej konserwacji i rzadszych wymian, producenci oszczędzają pieniądze w dłuższej perspektywie. Dodatkowo, wydajne projektowanie form może prowadzić do oszczędności materiałowych, ponieważ zoptymalizowane systemy wlewowe zmniejszają ilość odpadów metalowych.

Z punktu widzenia ochrony środowiska, stosowanie wysokiej jakości form przyczynia się do zrównoważonej produkcji. Poprawiając wydajność procesu, formy odlewnicze pomagają zmniejszyć zużycie energii i zminimalizować ilość odpadów. Wielu producentów bada również przyjazne dla środowiska praktyki odlewania ciśnieniowego, takie jak stosowanie smarów na bazie wody zamiast smarów na bazie oleju, co zmniejsza szkodliwe emisje. Rosnący nacisk na zrównoważoną produkcję napędza innowacje w projektowaniu form odlewniczych, prowadząc do czystszych i bardziej wydajnych procesów produkcyjnych.

Przyszłe trendy w technologii form odlewniczych

Ponieważ branże wciąż wymagają większej precyzji i wydajności, przyszłość forma odlewnicza Technologia ewoluuje, aby sprostać tym potrzebom. Jednym z głównych trendów jest zwiększone wykorzystanie automatyzacji i sztucznej inteligencji (AI) w projektowaniu i konserwacji form. Oprogramowanie oparte na sztucznej inteligencji może analizować dane dotyczące wydajności formy w czasie rzeczywistym, przewidując potencjalne awarie i sugerując harmonogramy konserwacji w celu przedłużenia żywotności formy. Kolejnym wyłaniającym się trendem jest wykorzystanie materiałów hybrydowych do budowy form. Naukowcy eksperymentują z zaawansowanymi materiałami kompozytowymi, które oferują doskonałą odporność na zużycie i przewodność cieplną w porównaniu do tradycyjnej stali narzędziowej. Te nowe materiały mają potencjał, aby jeszcze bardziej zwiększyć trwałość i wydajność form.

Zrównoważony rozwój kształtuje również przyszłość technologii form odlewniczych. Producenci opracowują przyjazne dla środowiska procesy odlewania ciśnieniowego, które zmniejszają zużycie energii i ilość odpadów materiałowych. Zastosowanie stopów nadających się do recyklingu i smarów na bazie biologicznej zyskuje na popularności, czyniąc odlewanie ciśnieniowe bardziej przyjazną dla środowiska metodą produkcji. Ponadto, cyfrowe bliźniaki stają się coraz bardziej powszechne w branży odlewów ciśnieniowych. Cyfrowy bliźniak to wirtualna replika fizycznej formy, która pozwala inżynierom symulować różne warunki pracy i przewidywać potencjalne wady przed ich wystąpieniem. Technologia ta umożliwia producentom dopracowanie projektów form i optymalizację procesów produkcyjnych bez kosztownych prób i błędów.

Wnioski

Formy odlewnicze są istotnym elementem precyzyjnej produkcji, odgrywając kluczową rolę w wydajnym wytwarzaniu wysokiej jakości elementów metalowych. Integracja zaawansowanych narzędzi do odlewania ciśnieniowego, innowacyjnych technik produkcji i rygorystycznych środków kontroli jakości zapewnia, że formy odlewnicze zapewniają stałą wydajność i trwałość. Wybór niezawodnego producenta form odlewniczych jest kluczem do osiągnięcia doskonałych wyników, ponieważ zapewnia on wiedzę specjalistyczną w zakresie projektowania form, doboru materiałów i procesów produkcyjnych. Wraz z ciągłym postępem technologicznym, przyszłość form odlewniczych ma stać się jeszcze bardziej wydajna, opłacalna i zrównoważona. Wykorzystując automatyzację, optymalizację opartą na sztucznej inteligencji i praktyki przyjazne dla środowiska, producenci mogą zwiększyć produktywność przy jednoczesnym zmniejszeniu wpływu na środowisko. Ponieważ branże nadal dążą do większej precyzji i wydajności, rola form odlewniczych pozostanie kluczowa dla nowoczesnej produkcji, zapewniając produkcję złożonych, wysokiej jakości komponentów do zastosowań motoryzacyjnych, lotniczych, elektronicznych i przemysłowych.