El moldeo por inyección es un proceso de fabricación muy utilizado que permite la producción en masa de piezas de plástico con precisión y eficacia. Tanto si está empezando a crear un nuevo producto de plástico como si es un fabricante establecido que está ampliando la producción, es fundamental conocer los costes asociados a los moldes de inyección y al proceso de moldeo por inyección.

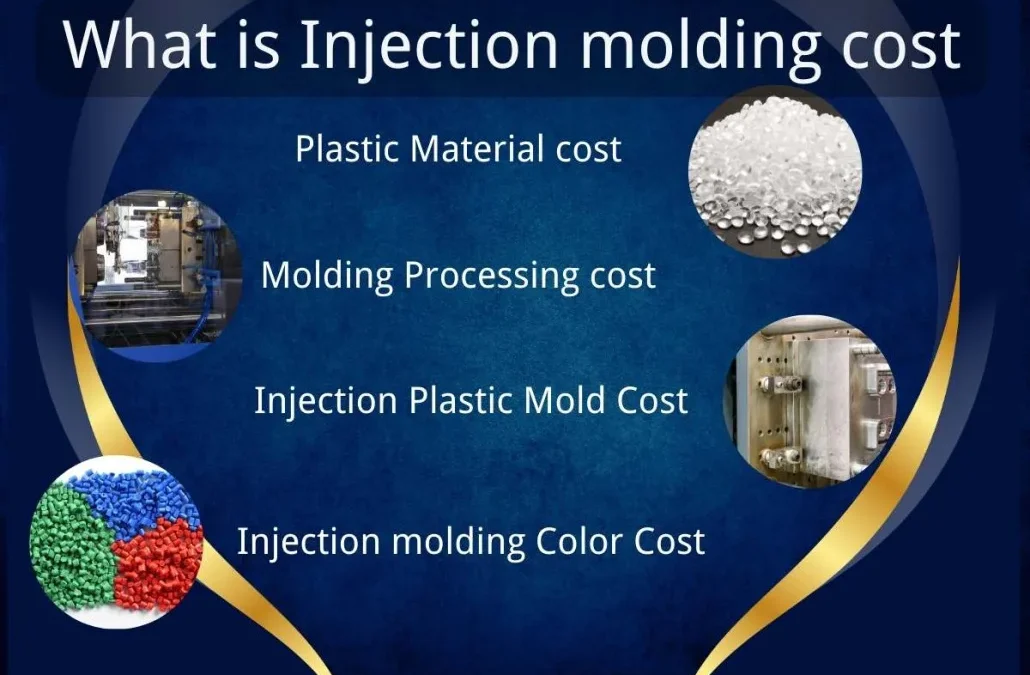

Hay que tener en cuenta dos componentes principales del coste: el coste del propio molde de inyección y el coste de producción de cada pieza de plástico mediante moldeo por inyección. El gasto total depende de varios factores, como la complejidad del molde, la selección del material, el volumen de producción y el proceso de fabricación. En esta guía analizaremos estos costes en detalle para ayudarle a tomar decisiones con conocimiento de causa.

¿Cuánto cuesta un molde de inyección?

Factores que afectan al coste de los moldes de inyección

El precio de un molde de inyección puede variar considerablemente, desde unos pocos miles de dólares hasta cientos de miles. Los siguientes factores influyen en el coste global:

- Complejidad y diseño del molde

La complejidad del molde es uno de los factores que más influyen en los costes. Los moldes simples con diseños sencillos son más baratos, mientras que los moldes complejos con características intrincadas, rebajes y piezas móviles requieren un mecanizado de mayor precisión y componentes adicionales, lo que eleva el coste. - Número de cavidades

Un molde con una sola cavidad produce una pieza por ciclo, mientras que los moldes multicavidad pueden producir varias piezas simultáneamente. Los moldes multicavidad son más caros debido a la ingeniería y el mecanizado adicionales necesarios, pero pueden reducir los costes por unidad en la producción de grandes volúmenes. - Material del molde

El tipo de material utilizado para construir el molde afecta a su durabilidad y coste. Los materiales de molde más comunes son:- Moldes de aluminio - Son más baratas y rápidas de producir, pero tienen una vida útil más corta, por lo que son ideales para la producción de bajo volumen.

- Moldes de acero - Más caras pero muy duraderas, lo que las hace adecuadas para la fabricación de grandes volúmenes.

- Requisitos de tolerancia y precisión

Los moldes de alta precisión con tolerancias estrechas requieren procesos de mecanizado avanzados, lo que aumenta los costes. Industrias como la aeroespacial y la de dispositivos médicos requieren a menudo moldes ultraprecisos, que pueden ser bastante más caros. - Tamaño y peso del molde

Los moldes más grandes requieren más material y tiempo de mecanizado, lo que aumenta los costes. Los moldes más pesados también pueden requerir equipos de manipulación especializados, lo que aumenta los gastos. - Mantenimiento del sistema de refrigeración y del moho

Los sistemas de refrigeración eficientes son necesarios para acelerar los ciclos de producción y mejorar la calidad de las piezas. Las soluciones de refrigeración avanzadas, como los canales de refrigeración conformados, aumentan los costes del molde pero mejoran la eficacia. Además, los requisitos de mantenimiento influyen en los costes a largo plazo, ya que los moldes mal diseñados pueden requerir reparaciones frecuentes.

Costes estimados de los moldes de inyección

El precio de un molde de inyección depende de su complejidad, tamaño y material:

- Molde prototipo simple: $1.000 - $5.000

- Molde de aluminio de bajo volumen: $5.000 - $15.000

- Molde de acero de gama media: $15.000 - $50.000

- Molde de acero de alta producción: $50.000 - $200.000+

Los moldes más grandes y complejos, como los que se utilizan en la industria automovilística o médica, pueden superar los $500.000.

¿Cuánto cuesta el moldeo por inyección?

Componentes clave del coste del moldeo por inyección

Una vez fabricado el molde, el coste real del moldeo por inyección depende de varios factores, como el volumen de producción, la duración del ciclo, los costes de material y los gastos operativos.

- Costes de material

El tipo de resina plástica utilizada influye significativamente en los costes. Los materiales plásticos más comunes y sus precios aproximados por libra incluyen:- Polipropileno (PP): $1.00 - $2.50

- Acrilonitrilo butadieno estireno (ABS): $1.50 - $3.50

- Policarbonato (PC): $3.00 - $6.00

- Nylon: $2.50 - $5.00

- Las resinas especiales con aditivos de resistencia a los rayos UV, ignífugos o propiedades mecánicas mejoradas son más caras.

- Volumen de producción

La producción de grandes volúmenes reduce el coste por unidad, ya que los costes fijos, como la fabricación del molde y la preparación, se reparten entre un mayor número de piezas. Los lotes pequeños tienen costes por pieza más elevados debido al tiempo de preparación y a las limitadas economías de escala. - Duración del ciclo y eficiencia

El tiempo que se tarda en completar un ciclo de moldeo por inyección afecta a los costes de producción. Ciclos más rápidos significan mayor producción y menores costes por unidad. Los diseños avanzados de moldes con mecanismos de refrigeración y expulsión optimizados ayudan a reducir los tiempos de ciclo. - Costes de maquinaria y mano de obra

Las máquinas de moldeo por inyección varían en tamaño y tonelaje, y las más grandes cuestan más. Las tarifas por hora varían en función del tipo de máquina y de su ubicación:- Máquinas pequeñas (50-100 toneladas): $30 - $100 por hora

- Máquinas medianas (100-500 toneladas) $75 - $200 por hora

- Máquinas grandes (más de 500 toneladas) $150 - $500 por hora

- Los costes de mano de obra dependen de la complejidad de la operación, el nivel de automatización y la ubicación geográfica. Los procesos automatizados reducen los gastos de mano de obra, pero requieren mayores inversiones iniciales.

Coste estimado por pieza

Para calcular el coste por pieza, considere la siguiente fórmula:

Coste total por pieza = (Coste del material + Coste de la máquina + Coste de la mano de obra) / Número de piezas producidas

Por ejemplo, si se producen 10.000 unidades con un coste de molde de $5.000, un coste de material de $1,50 por pieza y un coste de máquina de $0,50 por pieza:

Coste total por pieza = ($5.000 / 10.000) + $1,50 + $0,50 = $2,00 por unidad

Para mayores volúmenes de producción, el coste del molde por unidad disminuye, lo que supone un importante ahorro de costes.

¿Cuánto cuesta un molde de inyección de plástico?

Un molde de inyección de plástico diseñado específicamente para piezas de plástico sigue estructuras de precios similares a las de los moldes de inyección generales. Sin embargo, existen otros factores que afectan a los costes de los moldes de plástico:

- Compatibilidad con materiales plásticos

Algunos moldes tienen que soportar plásticos a altas temperaturas, lo que requiere revestimientos especializados o sistemas de refrigeración, con el consiguiente aumento de costes. - Acabado y textura de la superficie

Los acabados superficiales de alta calidad, como los moldes pulidos o texturizados, añaden tiempo de mecanizado y gastos adicionales. - Longevidad del moho

Si se requiere una producción de gran volumen, invertir en un molde de acero endurecido garantiza la durabilidad y minimiza los costes a largo plazo.

Estimación de costes de moldes de inyección de plástico

- Molde prototipo básico: $1.000 - $5.000

- Molde de producción estándar: $10.000 - $50.000

- Molde de alta durabilidad para millones de ciclos: $50.000 - $200.000+

Comprender los costes asociados a los moldes de inyección y al moldeo por inyección es esencial para tomar decisiones rentables en la fabricación de productos. El coste del molde depende de la complejidad, el material y los requisitos de diseño, mientras que los costes del moldeo por inyección están influidos por el volumen de producción, la selección del material y la eficiencia operativa.

Para las empresas que planean una producción a gran escala, invertir en moldes de alta calidad y optimizar el proceso de moldeo por inyección puede suponer un ahorro de costes a largo plazo. Por otro lado, las empresas de nueva creación y los fabricantes de bajo volumen pueden beneficiarse de moldes prototipo de menor coste antes de comprometerse con la producción a gran escala.

Analizando detenidamente estos factores, las empresas pueden optimizar su presupuesto y garantizar una producción de piezas de plástico eficiente y de alta calidad.

Consideraciones avanzadas sobre los costes del moldeo por inyección

Aunque hemos tratado los factores generales que afectan al coste de los moldes de inyección y al proceso de moldeo por inyección, hay varios aspectos adicionales que pueden influir en el precio. En esta sección, profundizaremos en los tipos de moldes especializados, las estrategias de eficiencia de la producción y las técnicas de ahorro de costes para ayudar a las empresas a optimizar sus presupuestos.

Tipos de moldes de inyección y su coste

No todos los moldes de inyección son iguales. En función de los requisitos de producción, se utilizan distintos tipos de moldes, cada uno con sus propias implicaciones de costes.

Moldes monocavidad frente a moldes multicavidad

Una decisión importante a la hora de diseñar un molde de inyección es si se va a utilizar un molde de cavidad única o un molde multicavidad.

- Moldes de cavidad única producen una pieza por ciclo. Son más baratas de entrada, pero los tiempos de producción son más lentos.

- Moldes multicavidad producen varias piezas por ciclo, lo que reduce significativamente los costes por unidad en la producción de grandes volúmenes. Sin embargo, su fabricación es más costosa debido a la mayor complejidad del mecanizado y el diseño.

Por ejemplo, un molde de una sola cavidad puede costar $10.000 - $50.000mientras que a Molde de 4 cavidades podría costar $50.000 - $150.000y un Molde de 8 cavidades podría superar $200,000.

Moldes familiares

Un molde familiar está diseñado para producir varias piezas diferentes en un solo ciclo. Es ideal para productos con múltiples componentes de plástico, como la electrónica de consumo, donde se moldean diferentes piezas juntas en una sola toma. Los moldes familiares pueden ahorrar costes de utillaje, pero requieren un diseño preciso para garantizar un llenado y enfriamiento uniformes.

Coste estimado: $20.000 - $100.000en función de la complejidad.

Moldes de canal caliente frente a moldes de canal frío

El tipo de sistema de canal también influye en el coste y la eficacia del molde.

- Moldes de canal frío utilizan coladas y guías tradicionales para distribuir el plástico fundido. Son más sencillos y baratos de fabricar, pero suponen un desperdicio de material.

- Moldes de canal caliente utilizan canales calentados para distribuir el plástico directamente a las cavidades, lo que reduce los residuos y mejora el tiempo de ciclo. Sin embargo, son más caras de producir y mantener.

A molde de canal frío puede costar $5.000 - $50.000mientras que a molde de canal caliente puede costar $20,000 - $200,000+ en función de la complejidad.

Cómo reducir los costes del moldeo por inyección

1. Optimizar el diseño del molde

El diseño eficiente de moldes es el primer paso para reducir costes. Considere las siguientes estrategias:

- Simplificar la geometría de las piezas: Evite los destalonamientos innecesarios, las paredes finas y los detalles intrincados que aumentan la complejidad del mecanizado.

- Utilizar un grosor de pared uniforme: Esto evita defectos como el alabeo y garantiza un enfriamiento uniforme, reduciendo el tiempo de producción.

- Minimizar las piezas móviles: Elementos como deslizadores, elevadores e insertos aumentan la complejidad y el coste del molde.

2. Seleccionar materiales rentables

La selección de materiales influye tanto en los costes de molde como en los de producción. Mientras que los materiales de alto rendimiento, como el PEEK y el policarbonato, son necesarios para determinadas aplicaciones, los materiales de menor coste, como el polipropileno (PP) y el ABS, pueden ser adecuados para muchos productos.

3. Considerar el sobremoldeo

Sobremoldeado es un proceso especializado de moldeo por inyección en el que un material se moldea sobre otro para crear una pieza multimaterial. Esta técnica se utiliza habitualmente en asas de agarre suave, carcasas electrónicas y dispositivos médicos.

Aunque el sobremoldeo aumenta el coste inicial del molde debido a la complejidad adicional, puede eliminar la necesidad de ensamblaje secundario, reduciendo en última instancia los costes de producción y mejorando la durabilidad de las piezas.

Coste adicional estimado para un pieza sobremoldeada: $5.000 - $50.000en función de los materiales y el diseño.

4. Aumentar el volumen de producción

Cuantas más piezas se produzcan, menor será el coste por unidad. Dado que el moldeo por inyección conlleva unos elevados costes iniciales de utillaje, repartir estos costes en series de producción más grandes reduce drásticamente el precio por pieza.

Por ejemplo:

| Cantidad | Coste por pieza (molde incluido) |

| 1.000 unidades | $5.00 - $20.00 |

| 10.000 unidades | $1.00 - $5.00 |

| 100.000 unidades | $0.50 - $2.00 |

| 1.000.000 de unidades | $0.10 - $1.00 |

Si produce volúmenes bajos, considere moldes de aluminio o utillaje blando para reducir los costes iniciales.

5. Utilizar la automatización para reducir los costes laborales

Los costes de mano de obra pueden ser un gasto importante en el moldeo por inyección. Utilizando automatización robotizada para la retirada de piezas, los controles de calidad y el embalaje pueden reducir los costes de mano de obra y mejorar la eficacia. Aunque la automatización requiere una mayor inversión inicial, conlleva ahorro a largo plazo en la producción de grandes volúmenes.

Errores comunes que aumentan los costes del moldeo por inyección

1. Un mal diseño del molde provoca defectos

Un molde mal diseñado puede provocar defectos como rebabas, alabeos, marcas de hundimiento y disparos cortos, lo que aumenta el porcentaje de piezas desechadas y los costes de reprocesado. Un análisis adecuado del flujo del molde (MFA) y las simulaciones de diseño asistido por ordenador (CAD) ayudan a evitar estos problemas.

2. Elegir el material de molde incorrecto

Optar por un material de molde más barato puede ahorrar costes inicialmente, pero si el molde se desgasta rápidamente, necesitará reparaciones o sustituciones frecuentes, lo que supondrá mayores costes a largo plazo.

3. Descuidar el mantenimiento preventivo

El mantenimiento periódico de los moldes, que incluye su limpieza, lubricación e inspección, evita fallos inesperados y prolonga su vida útil.

Coste de reparación de moho: $500 - $20.000dependiendo de la gravedad de los daños.

Caso práctico: Desglose de costes de un proyecto real de moldeo por inyección

Para ilustrar los costes asociados al moldeo por inyección, consideremos un producto de consumo de plástico de tamaño medio, como una funda de teléfono.

Detalles del proyecto:

- Material: Plástico ABS

- Tipo de molde: Molde de acero de 4 cavidades

- Volumen de producción: 100.000 unidades

- Tamaño de la máquina: Máquina de moldeo por inyección de 200 toneladas

Desglose de costes:

| Componente de coste | Coste estimado |

| Fabricación de moldes | $40,000 |

| Materia prima (ABS a $2,50/lb) | $25,000 |

| Tiempo de máquina (150 horas @ $100/hora) | $15,000 |

| Mano de obra (operario + control de calidad) | $10,000 |

| Embalaje y logística | $5,000 |

| Coste total | $95,000 |

| Coste por unidad | $0.95 |

Al aumentar el volumen de producción a 500.000 unidadesel coste por unidad podría descender por debajo del $0.50que pone de relieve las ventajas de la producción en serie.

Tendencias futuras en los costes del moldeo por inyección

1. Impresión 3D para utillaje rápido

Los avances en la tecnología de impresión 3D están reduciendo los costes de creación de prototipos de moldes. La fabricación aditiva permite a las empresas probar diseños de moldes antes de comprometerse con costosas herramientas.

Ahorro potencial: 30-50% reducción de costes de moldes prototipo.

2. Optimización de procesos basada en IA

La inteligencia artificial (IA) se está integrando en las máquinas de moldeo por inyección inteligentes, optimizando los tiempos de ciclo, reduciendo los defectos y minimizando los residuos. Esto puede suponer un ahorro de costes de 5-15% con respecto a los métodos tradicionales.

3. Moldeo por inyección sostenible

Los plásticos reciclables y biodegradables están ganando terreno, ya que reducen el impacto ambiental al tiempo que mantienen la rentabilidad. Las empresas que invierten en fabricación ecológica también pueden beneficiarse de incentivos gubernamentales y desgravaciones fiscales.

El impacto de la vida útil de los moldes de inyección en los costes a largo plazo

Uno de los factores que más se pasan por alto en los cálculos de costes del moldeo por inyección es la vida útil del molde. Aunque los costes iniciales de utillaje pueden ser elevados, la durabilidad de un molde influye directamente en el coste por pieza a lo largo del tiempo. Un molde bien diseñado puede durar cientos de miles o incluso millones de ciclos, mientras que un molde de baja calidad puede desgastarse rápidamente y requerir reparaciones o sustituciones frecuentes. La elección entre moldes de aluminio y de acero desempeña un papel crucial en la determinación de la vida útil. Los moldes de aluminio, aunque son más baratos y rápidos de producir, suelen durar entre 5.000 y 50.000 ciclos, lo que los hace ideales para la producción de bajo volumen o la creación de prototipos. Por otro lado, los moldes de acero templado pueden resistir más de un millón de ciclos, lo que los convierte en una opción más rentable para la fabricación de grandes volúmenes a pesar de su mayor coste inicial.

El mantenimiento adecuado de los moldes es otro factor clave para prolongar su vida útil y controlar los costes a largo plazo. La limpieza, lubricación e inspección periódicas ayudan a evitar defectos como rebabas, alabeos y acumulación de material, que pueden degradar la calidad del molde. Invertir en mantenimiento preventivo puede ahorrar miles de dólares al evitar paradas y reparaciones inesperadas. Además, el propio diseño del molde influye en la durabilidad: los diseños más sencillos con paredes de grosor uniforme y menos piezas móviles tienden a durar más que los moldes más complejos con intrincados cortes e insertos.

En última instancia, la decisión entre un molde de bajo coste y corta vida útil y un molde de alta calidad y larga duración depende de los objetivos de producción. Las empresas que planean una producción a largo plazo deben considerar los costes de los moldes como una inversión y no como un gasto, optimizando las estrategias de diseño y mantenimiento para maximizar la rentabilidad a lo largo del ciclo de vida del producto. Al comprender la vida útil del molde y aplicar los cuidados adecuados, las empresas pueden reducir significativamente su coste por pieza, garantizando una mayor rentabilidad a largo plazo.

Conclusión

Entender cuánto cuesta un molde de inyección y los factores que afectan a los precios del moldeo por inyección es esencial para las empresas que desean fabricar productos de plástico de forma eficiente. Aunque el coste inicial del molde puede ser elevado, la planificación estratégica, el diseño optimizado y la producción de grandes volúmenes pueden reducir significativamente los costes por unidad.

Para las empresas que acaban de empezar, los moldes prototipo de bajo coste y la producción de lotes pequeños pueden ser el mejor enfoque antes de aumentar la escala. Mientras tanto, los fabricantes consolidados pueden beneficiarse de la automatización, los moldes multicavidad y la optimización de procesos para conseguir ahorros a largo plazo.

Al considerar cuidadosamente la selección de materiales, los métodos de producción y el diseño del molde, las empresas pueden alcanzar el equilibrio perfecto entre rentabilidad y calidad del producto, garantizando un proyecto de moldeo por inyección rentable.