Druckguss ist ein weit verbreitetes Herstellungsverfahren, mit dem komplexe Metallteile mit hoher Genauigkeit und Effizienz hergestellt werden. Eine entscheidende Komponente dieses Verfahrens ist die Druckgussform, die die Form, Größe und Präzision des Endprodukts bestimmt. Die Form spielt zusammen mit den Druckgusswerkzeugen eine entscheidende Rolle bei der Gewährleistung einer gleichbleibenden Qualität und einer hohen Produktionseffizienz. Die Wahl des richtigen Druckgussformenherstellers ist für die Industrie von entscheidender Bedeutung, wenn es darum geht, Hochleistungskomponenten mit minimalen Fehlern und maximaler Haltbarkeit herzustellen.

Verständnis der Druckgussform

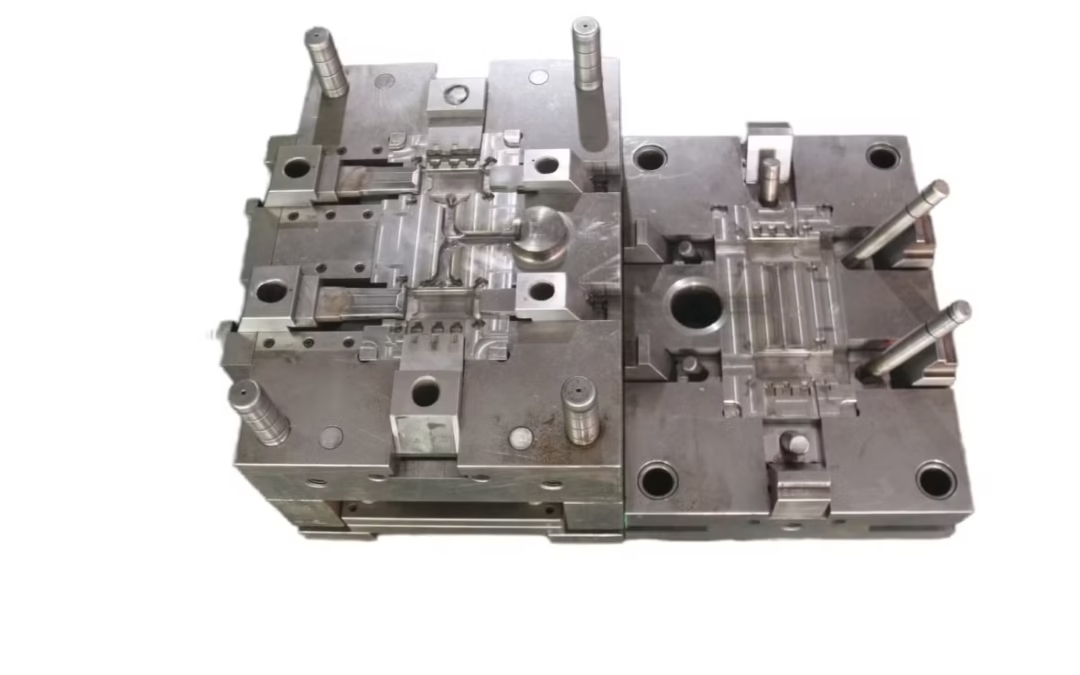

Eine Druckgussform ist ein spezielles Werkzeug, mit dem geschmolzenes Metall unter hohem Druck in präzise Formen gebracht wird. Diese Formen werden aus hochwertigem Stahl hergestellt und sind so konstruiert, dass sie extremer Hitze und Druck während des Gießprozesses standhalten. Die beiden Hauptbestandteile einer Druckgussform sind die feste Hälfte, die auch als stationäre Form bezeichnet wird, und die bewegliche Hälfte, die als Auswerferform bezeichnet wird. Wenn geschmolzenes Metall in den Hohlraum der Form gespritzt wird, erstarrt es und nimmt die Form des entworfenen Bauteils an, bevor es ausgestoßen wird. Die Formen werden entsprechend der Komplexität des Bauteils, den Materialanforderungen und dem Produktionsvolumen angepasst. Sie sind so konstruiert, dass sie enge Toleranzen einhalten, um sicherzustellen, dass jedes Gussteil die erforderlichen Spezifikationen erfüllt. Eine ordnungsgemäße Formkonstruktion verbessert die Effizienz des Gießens, minimiert Fehler und verlängert die Lebensdauer der Form, was letztlich die Produktionskosten senkt. Die Fähigkeit, Teile mit komplizierten Details, dünnen Wänden und hoher struktureller Integrität herzustellen, macht Druckgussformen in verschiedenen Branchen unverzichtbar.

Die Bedeutung von Druckgusswerkzeugen in der Fertigung

Unter Druckgusswerkzeugen versteht man die verschiedenen Komponenten und Zubehörteile, die zur Unterstützung des Druckgussverfahrens verwendet werden. Dazu gehören nicht nur die Form, sondern auch Kernstifte, Auswerferstifte, Schieber und Anschnittsysteme, die den Fluss des geschmolzenen Metalls und den Ausstoß der Teile steuern. Die richtige Konstruktion der Werkzeuge ist für die Herstellung hochwertiger Gussteile mit minimaler Porosität und Defekten unerlässlich. Einer der wichtigsten Aspekte bei der Herstellung von Druckgusswerkzeugen ist die Materialauswahl. Werkzeugkomponenten müssen aus hochfesten Materialien wie H13-Stahl hergestellt werden, die wiederholten hohen Temperaturen und Drücken standhalten, ohne sich zu zersetzen. Zusätzlich können Beschichtungen wie Nitrierung oder physikalische Gasphasenabscheidung aufgebracht werden, um die Verschleißfestigkeit zu verbessern und die Lebensdauer der Werkzeuge zu verlängern.

Ein weiterer wichtiger Aspekt beim Druckgusswerkzeugbau ist das Wärmemanagement. Effektive Kühlkanäle müssen in die Formkonstruktion integriert werden, um die Temperatur zu regulieren und Defekte wie Verformung oder Schrumpfung zu verhindern. Moderne Druckgussverfahren verwenden konforme Kühltechniken, bei denen die Kühlleitungen nahe an der Formoberfläche platziert werden, was die Wärmeableitung und die Produktionszykluszeiten erheblich verbessert. Eine ordnungsgemäße Wartung der Werkzeuge, einschließlich Schmierung und regelmäßiger Inspektionen, ist ebenfalls wichtig, um eine gleichbleibende Produktionsqualität zu gewährleisten.

Die Wahl eines zuverlässigen Druckgussformherstellers

Die Auswahl des richtigen Druckgussformenherstellers ist für Unternehmen, die hochwertige Metallteile herstellen wollen, von entscheidender Bedeutung. Ein etablierter Hersteller bietet Fachwissen in den Bereichen Formenbau, Materialauswahl und Präzisionstechnik, um sicherzustellen, dass die Formen länger halten und gleichbleibende Ergebnisse liefern. Bei der Auswahl eines Herstellers von Druckgussformen sollten mehrere Faktoren berücksichtigt werden. Erfahrung und Fachwissen spielen eine entscheidende Rolle, denn ein seriöser Hersteller sollte über umfassende Kenntnisse in der Konstruktion und Herstellung von Druckgussformen für verschiedene Branchen verfügen, darunter die Automobil-, Luft- und Raumfahrt- sowie die Elektronikindustrie. Die Qualität des Materials ist ein weiterer Schlüsselfaktor, da hochwertiger Werkzeugstahl für die Haltbarkeit der Form notwendig ist. Die Hersteller sollten Formen mit Wärmebehandlung und Oberflächenbeschichtung anbieten, um ihre Lebensdauer zu erhöhen.

Modernste Technologie ist ebenfalls ein wichtiger Faktor. Die besten Hersteller verwenden numerische Computersteuerung, Funkenerosion und dreidimensionale Modellierungssoftware, um präzise Formen zu entwerfen. Die Hersteller sollten außerdem maßgeschneiderte Lösungen, technischen Support und Kundendienst anbieten, um die Produktion zu optimieren. Schließlich sollten auch die Kosten und die Vorlaufzeit berücksichtigt werden. Auch wenn die Kosten immer eine Rolle spielen, sollten niemals Kompromisse bei der Qualität eingegangen werden, da eine gut konzipierte Form die langfristigen Wartungskosten senkt und die Effizienz erhöht.

Wartung und Langlebigkeit von Druckgießformen

Die Wartung von Druckgussformen ist wichtig, um eine längere Lebensdauer und eine gleichbleibende Produktqualität zu gewährleisten. Regelmäßige Wartung beugt Verschleiß vor, reduziert Ausfallzeiten und verbessert die Gesamteffizienz. Zu den wichtigsten Wartungspraktiken für Formen gehört die regelmäßige Reinigung, um Metallrückstände und Schmiermittel zu entfernen, was Verunreinigungen verhindert und die reibungslose Funktion der Form aufrechterhält. Die Schmierung der beweglichen Teile ist notwendig, um die Reibung zu verringern und den Verschleiß der Komponenten zu minimieren. Ein ordnungsgemäßes Wärmemanagement sorgt für eine gleichmäßige Wärmeverteilung, verhindert Defekte und verlängert die Lebensdauer der Form. Regelmäßige Inspektionen sollten durchgeführt werden, um Risse, Abnutzungen oder Beschädigungen festzustellen, damit potenzielle Probleme erkannt werden, bevor sie zu kostspieligen Ausfällen führen. Darüber hinaus erhöhen Neubeschichtungen und Reparaturen durch Oberflächenbehandlungen wie Nitrieren oder Verchromen die Haltbarkeit und verringern das Risiko eines vorzeitigen Verschleißes.

Eine gut gewartete Form kann Zehntausende bis Hunderttausende von Gießzyklen überdauern und die Produktionskosten im Laufe der Zeit erheblich senken. Daher ist die Wartung ein wesentlicher Aspekt des Druckgusses, der sicherstellt, dass die Formen über einen längeren Zeitraum hinweg ihre beste Leistung erbringen.

Anwendungen von Druckgießformen in verschiedenen Branchen

Druckguss wird in zahlreichen Branchen zur Herstellung hochpräziser Metallteile mit hervorragenden mechanischen Eigenschaften eingesetzt. Die Vielseitigkeit von Druckgussformen ermöglicht die Herstellung von leichten, langlebigen Teilen, die für verschiedene Anwendungen geeignet sind. In der Automobilindustrie werden Druckgussformen in großem Umfang zur Herstellung von Motorkomponenten, Getriebeteilen und Strukturelementen verwendet. Die hohe Präzision der Druckgussformen gewährleistet, dass die Teile strenge Sicherheits- und Leistungsstandards erfüllen. In der Luft- und Raumfahrtindustrie spielt der Druckguss eine wichtige Rolle bei der Herstellung leichter, hochfester Komponenten, die zur Treibstoffeffizienz und strukturellen Integrität beitragen. Formen für Luft- und Raumfahrtanwendungen müssen strengen Qualitätsanforderungen genügen, um die Zuverlässigkeit unter extremen Bedingungen zu gewährleisten.

Die Elektronikindustrie profitiert von Druckgussformen bei der Herstellung von Kühlkörpern, Gehäusen und Steckern. Die Fähigkeit, komplexe Konstruktionen mit hervorragender Wärmeleitfähigkeit zu erstellen, macht den Druckguss zu einem bevorzugten Herstellungsverfahren. Druckgussteile werden aufgrund ihrer Langlebigkeit und Kosteneffizienz auch häufig in industriellen Maschinen und Anlagen eingesetzt. Maßgefertigte Druckgussformen ermöglichen es den Herstellern, präzise Teile mit minimaler Bearbeitung herzustellen, was die Effizienz erhöht.

Zukünftige Trends in der Druckgussformtechnologie

Mit den Fortschritten in der Fertigungstechnologie und der Automatisierung entwickelt sich die Druckgussformenherstellung weiter, um der steigenden Nachfrage nach Hochleistungskomponenten gerecht zu werden. Zu den wichtigsten Trends, die die Zukunft der Druckgussformtechnologie bestimmen, gehören die Integration von künstlicher Intelligenz und das Internet der Dinge. Intelligente Fertigungssysteme nutzen Echtzeitdaten zur Überwachung der Formleistung, zur Vorhersage von Fehlern und zur Optimierung der Produktionszyklen. Die additive Fertigung von Werkzeugen ist ein weiterer aufkommender Trend, da der dreidimensionale Druck zur Herstellung von Prototypformen und Einsätzen mit komplexen Geometrien verwendet wird, die bisher nicht hergestellt werden konnten. Nachhaltige Fertigungsverfahren gewinnen ebenfalls an Bedeutung, da die Branche zu umweltfreundlichen Druckgussverfahren übergeht, die den Materialabfall und den Energieverbrauch minimieren. Der Einsatz von Hochleistungsbeschichtungen, wie z. B. Materialien auf Keramikbasis, verbessert die Langlebigkeit der Formen und verringert den Verschleiß. Verbesserte Simulations- und Konstruktionssoftware, die auf künstlicher Intelligenz basiert, ermöglicht es den Herstellern, Formen mit größerer Präzision zu konstruieren, wodurch sich die Zahl der Versuche und Fehler verringert und die Produktionseffizienz insgesamt verbessert.

Die Druckgussform ist ein entscheidendes Element im Druckgussverfahren, mit dem Hersteller hochwertige Metallteile mit Präzision und Effizienz herstellen können. Druckgusswerkzeuge spielen eine wichtige Rolle bei der Aufrechterhaltung der Konsistenz, der Reduzierung von Fehlern und der Verbesserung der Produktionsgeschwindigkeit. Die Wahl eines zuverlässigen Druckgussformenherstellers stellt sicher, dass Unternehmen langlebige, gut konzipierte Formen erhalten, die die Fertigungsprozesse optimieren. Mit den Fortschritten in den Bereichen Technologie, Materialien und Automatisierung werden Druckgussformen immer effizienter, kostengünstiger und umweltfreundlicher. Da die Industrie weiterhin leichte, hochfeste und präzise gefertigte Komponenten verlangt, werden Druckgussformen und Werkzeuge auch in Zukunft eine wichtige Rolle bei der Gestaltung der Fertigung spielen. Die Integration neuer Technologien und verbesserter Fertigungsverfahren wird die Fähigkeiten von Druckgussformen weiter verbessern und sie zu unverzichtbaren Werkzeugen in der modernen industriellen Produktion machen.

Erweiterte Überlegungen zur Konstruktion von Druckgussformen

Die Konstruktion von Druckgussformen ist ein entscheidender Aspekt des Druckgussverfahrens, da sie sich direkt auf die Qualität, Effizienz und Haltbarkeit der Endprodukte auswirkt. Eine korrekte Formkonstruktion erfordert ein tiefes Verständnis des Materialflusses, der Kühlungsdynamik und des Teileauswurfs. Eine der wichtigsten Überlegungen bei der Formkonstruktion ist das Anschnitt- und Angusssystem, das steuert, wie das geschmolzene Metall in den Hohlraum gelangt. Ein gut durchdachtes Anschnittsystem minimiert Turbulenzen und reduziert die Bildung von Lufteinschlüssen, die zu Porosität führen können. Ein weiterer wichtiger Faktor ist der Entformungswinkel, der eine einfache Entnahme des Gussteils aus der Form ermöglicht. Ohne den richtigen Entformungswinkel können die Teile in der Form stecken bleiben, was zu Defekten führt und den Verschleiß der Form erhöht. Die Gleichmäßigkeit der Wandstärke ist ebenfalls ein entscheidender Konstruktionsaspekt. Eine ungleichmäßige Wandstärke kann zu thermischen Spannungen führen, die Verformungen oder Risse im fertigen Teil verursachen. Um diesen Problemen entgegenzuwirken, verwenden Ingenieure Simulationssoftware, um den Materialfluss, die Abkühlungsraten und mögliche Defekte vorherzusagen, bevor die eigentliche Form erstellt wird.

Auch die Wahl des Formmaterials wirkt sich auf die Leistung aus. Hochwertige Werkzeugstähle wie H13 und P20 werden aufgrund ihrer hervorragenden Verschleißfestigkeit und ihrer Fähigkeit, wiederholt hohen Temperaturen ausgesetzt zu werden, häufig verwendet. Zusätzliche Oberflächenbehandlungen wie Nitrieren und Keramikbeschichtungen erhöhen die Haltbarkeit der Form, indem sie die Reibung verringern und die Wärmebeständigkeit verbessern. Diese Konstruktionsverbesserungen tragen insgesamt zu einer längeren Lebensdauer der Form, einer besseren Teilequalität und einer höheren Fertigungseffizienz bei.

Druckguss-Werkzeuge: Das Rückgrat der Präzisionsfertigung

Druckgusswerkzeuge gehen über die eigentliche Form hinaus und umfassen eine Vielzahl von Komponenten, die den Gießprozess unterstützen. Kernstifte und Einsätze zum Beispiel helfen bei der Herstellung komplizierter Teilegeometrien und Hohlprofile. Diese Komponenten müssen sorgfältig positioniert werden, um den richtigen Metallfluss und die Erstarrung zu gewährleisten. Auswerferstifte sind ein weiterer wichtiger Aspekt des Druckgusswerkzeugs. Sie drücken das erstarrte Teil aus der Form, ohne dessen Oberfläche zu beschädigen. Eine falsche Platzierung der Auswerferstifte kann zu Verformungen führen, weshalb es wichtig ist, sie strategisch entsprechend der Teilekonstruktion zu positionieren. Schmiersysteme sind ebenfalls Teil des Druckgusswerkzeugs. Eine ordnungsgemäße Schmierung verringert die Reibung, minimiert die Wärmeentwicklung und verhindert, dass geschmolzenes Metall an den Formoberflächen haften bleibt. Viele Hersteller verwenden heute automatische Sprühsysteme, um genaue Mengen an Schmiermittel aufzutragen, was die Effizienz erhöht und den Ausschuss verringert. Darüber hinaus werden Beschnittwerkzeuge in sekundären Arbeitsgängen eingesetzt, um überschüssiges Material wie Grate und Angüsse zu entfernen und sicherzustellen, dass das endgültige Teil den Maßtoleranzen entspricht.

Die Integration hochpräziser Werkzeugelemente ermöglicht es dem Druckguss, komplexe, hochwertige Komponenten mit minimaler Nachbearbeitung herzustellen. Durch Investitionen in gut durchdachte Werkzeuge können die Hersteller ihre Produktivität erheblich steigern und die Produktionskosten senken.

Innovationen im Druckgussformenbau

Die Herstellung von Druckgussformen hat sich im Laufe der Jahre erheblich weiterentwickelt, wobei neue Technologien die Genauigkeit, Haltbarkeit und Effizienz verbessert haben. Einer der bemerkenswertesten Fortschritte ist der Einsatz computergestützter Design- (CAD) und computergestützter Fertigungssysteme (CAM). Diese Technologien ermöglichen es den Ingenieuren, sehr detaillierte digitale Modelle von Formen zu erstellen, die vor Beginn der Produktion ausgiebig getestet und verfeinert werden können. Die Funkenerosion (EDM) ist ein weiterer Durchbruch im Formenbau. Die Funkenerosion ermöglicht die präzise Bearbeitung von gehärtetem Werkzeugstahl und damit die Herstellung komplizierter Formdetails, die mit herkömmlichen Bearbeitungsmethoden nur schwer zu erreichen wären. Diese Technologie ist besonders nützlich für die Herstellung von feinen Strukturen und Mikromerkmalen in Druckgussformen.

Der dreidimensionale Druck hält auch Einzug in die Herstellung von Druckgussformen. Zwar wird die additive Fertigung noch nicht in großem Umfang für Gussformen in Originalgröße eingesetzt, aber sie wird für die Herstellung von Prototypformen und komplexen Formeinsätzen verwendet. Diese Technologie ermöglicht es den Herstellern, Entwürfe schnell zu testen und Änderungen vorzunehmen, ohne die hohen Kosten, die mit der traditionellen Formherstellung verbunden sind. Darüber hinaus revolutioniert die konforme Kühlung das Wärmemanagement in Druckgussformen. Im Gegensatz zu herkömmlichen Kühlkanälen, die in der Regel in geraden Linien gebohrt werden, folgen konforme Kühlkanäle der Form des Formhohlraums. Dadurch wird die Wärmeableitung verbessert, die Zykluszeit verkürzt und die Qualität der Teile durch Minimierung der Temperaturschwankungen verbessert. Die Kombination dieser Innovationen macht Druckgussformen effizienter und zuverlässiger als je zuvor.

Die Rolle eines Druckgussformenherstellers bei der Qualitätskontrolle

Ein seriöser Hersteller von Druckgussformen spielt eine wichtige Rolle bei der Gewährleistung der Qualität und Leistung der von ihm hergestellten Formen. Qualitätskontrollmaßnahmen müssen in jeder Phase der Formenherstellung durchgeführt werden, von der Materialauswahl bis zur Endkontrolle. Eine der wichtigsten Qualitätskontrolltechniken, die von den Herstellern eingesetzt wird, ist die Maßkontrolle. Mit Präzisionsmessgeräten wie Koordinatenmessmaschinen (KMG) und Laserscannern wird überprüft, ob die Abmessungen der Formen den ursprünglichen Konstruktionsspezifikationen entsprechen. Die Härteprüfung ist ein weiterer wichtiger Schritt der Qualitätskontrolle. Da Druckgussformen hohen Temperaturen und Drücken standhalten müssen, führen die Hersteller Härtetests durch, um sicherzustellen, dass das Formenmaterial die erforderliche Festigkeit und Haltbarkeit aufweist. Darüber hinaus werden zerstörungsfreie Prüfverfahren wie Ultraschall- und Röntgenprüfungen eingesetzt, um interne Defekte in der Form aufzuspüren, die an der Oberfläche möglicherweise nicht sichtbar sind.

Zu einer ordnungsgemäßen Qualitätskontrolle gehört auch die Durchführung von Probeläufen. Bevor eine Gussform in die Serienproduktion geht, führen die Hersteller häufig Testgüsse durch, um ihre Leistung zu bewerten. Diese Probeläufe helfen dabei, potenzielle Probleme wie unzureichenden Metallfluss, Schrumpfung oder Oberflächendefekte zu erkennen, so dass vor Beginn der Massenproduktion notwendige Anpassungen vorgenommen werden können. Durch die Einführung strenger Qualitätskontrollmaßnahmen stellen die Hersteller von Druckgussformen sicher, dass ihre Kunden qualitativ hochwertige und langlebige Formen erhalten.

Wirtschaftliche und ökologische Vorteile von hochwertigen Druckgussformen

Die Investition in hochwertige Druckgussformen bietet sowohl wirtschaftliche als auch ökologische Vorteile. Aus wirtschaftlicher Sicht senkt eine gut konzipierte Form die Produktionskosten, indem sie Fehler minimiert, die Zykluszeiten verbessert und die Lebensdauer der Form verlängert. Da qualitativ hochwertige Formen weniger Wartung und weniger Ersatz erfordern, sparen die Hersteller langfristig Geld. Außerdem kann ein effizientes Werkzeugdesign zu Materialeinsparungen führen, da optimierte Anschnittsysteme den Metallabfall reduzieren.

Unter Umweltgesichtspunkten trägt der Einsatz hochwertiger Formen zu einer nachhaltigen Produktion bei. Durch die Verbesserung der Prozesseffizienz helfen Druckgussformen, den Energieverbrauch zu senken und die Ausschussrate zu minimieren. Viele Hersteller erforschen auch umweltfreundliche Druckgussverfahren, wie z. B. die Verwendung von Schmiermitteln auf Wasserbasis anstelle von ölbasierten Schmiermitteln, wodurch schädliche Emissionen reduziert werden. Die zunehmende Konzentration auf eine nachhaltige Fertigung treibt die Innovation bei der Konstruktion von Druckgussformen voran und führt zu saubereren, effizienteren Produktionsprozessen.

Zukünftige Trends in der Druckgussformtechnologie

Da die Industrien weiterhin höhere Präzision und Effizienz verlangen, wird die Zukunft der Druckgussform Die Technologie entwickelt sich weiter, um diese Anforderungen zu erfüllen. Ein wichtiger Trend ist der zunehmende Einsatz von Automatisierung und künstlicher Intelligenz (KI) bei der Konstruktion und Wartung von Formen. KI-gesteuerte Software kann die Leistungsdaten von Formen in Echtzeit analysieren, mögliche Ausfälle vorhersagen und Wartungspläne vorschlagen, um die Lebensdauer der Formen zu verlängern. Ein weiterer neuer Trend ist die Verwendung von Hybridmaterialien für den Formenbau. Forscher experimentieren mit modernen Verbundwerkstoffen, die im Vergleich zu herkömmlichen Werkzeugstählen eine höhere Verschleißfestigkeit und Wärmeleitfähigkeit aufweisen. Diese neuen Materialien haben das Potenzial, die Langlebigkeit und Leistung von Formen weiter zu verbessern.

Nachhaltigkeit prägt auch die Zukunft der Druckgussformtechnologie. Die Hersteller entwickeln umweltfreundliche Druckgussverfahren, die den Energieverbrauch und den Materialabfall reduzieren. Die Verwendung von recycelbaren Legierungen und biobasierten Schmiermitteln gewinnt an Bedeutung und macht den Druckguss zu einem umweltfreundlicheren Herstellungsverfahren. Darüber hinaus werden digitale Zwillinge in der Druckgussindustrie immer häufiger eingesetzt. Ein digitaler Zwilling ist eine virtuelle Nachbildung einer physischen Gussform, die es den Ingenieuren ermöglicht, verschiedene Betriebsbedingungen zu simulieren und mögliche Fehler vorherzusagen, bevor sie auftreten. Diese Technologie ermöglicht es den Herstellern, die Formgestaltung zu verfeinern und die Produktionsprozesse zu optimieren, ohne dass kostspielige Versuche und Fehlversuche erforderlich sind.

Schlussfolgerung

Druckgussformen sind ein wesentlicher Bestandteil der Präzisionsfertigung und spielen eine entscheidende Rolle bei der effizienten Herstellung hochwertiger Metallteile. Die Integration von fortschrittlichen Druckgusswerkzeugen, innovativen Fertigungstechniken und strengen Qualitätskontrollmaßnahmen stellt sicher, dass Druckgussformen gleichbleibende Leistung und Haltbarkeit bieten. Die Wahl eines zuverlässigen Druckgussformenherstellers ist der Schlüssel zum Erreichen hervorragender Ergebnisse, da dieser über Fachwissen in den Bereichen Formenbau, Materialauswahl und Fertigungsverfahren verfügt. Mit den fortlaufenden Fortschritten in der Technologie wird die Zukunft der Druckgussformen noch effizienter, kostengünstiger und nachhaltiger werden. Durch den Einsatz von Automatisierung, KI-gestützter Optimierung und umweltfreundlichen Verfahren können Hersteller ihre Produktivität steigern und gleichzeitig die Umweltbelastung verringern. Da die Industrien weiterhin nach höherer Präzision und Effizienz streben, wird die Rolle der Druckgussformen in der modernen Fertigung weiterhin eine zentrale Rolle spielen und die Produktion komplexer, hochwertiger Komponenten für die Automobil-, Luft- und Raumfahrtindustrie, die Elektronik und industrielle Anwendungen sicherstellen.