Enjeksiyon kalıplama, plastik parçaların hassas ve verimli bir şekilde seri üretimini sağlayan ve yaygın olarak kullanılan bir imalat sürecidir. İster yeni bir plastik ürün yaratmak isteyen bir startup isterse üretimi ölçeklendiren yerleşik bir üretici olun, enjeksiyon kalıpları ve enjeksiyon kalıplama süreciyle ilgili maliyetleri anlamak çok önemlidir.

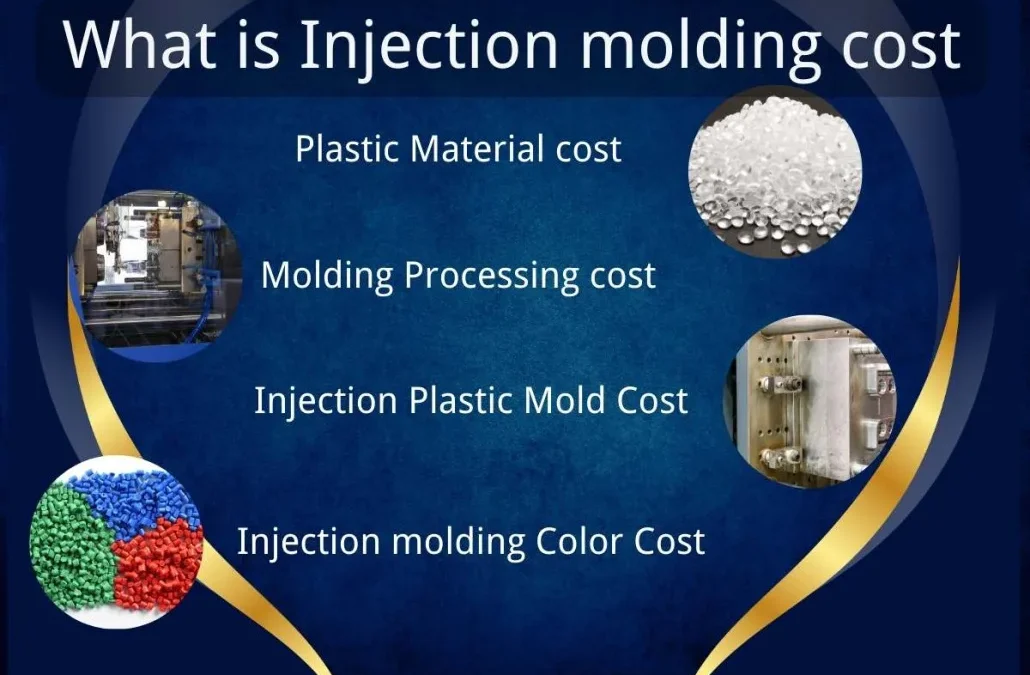

Dikkate alınması gereken iki temel maliyet bileşeni vardır: enjeksiyon kalıbının maliyeti ve her bir plastik parçanın enjeksiyon kalıplama yoluyla üretilmesinin maliyeti. Toplam gider, kalıp karmaşıklığı, malzeme seçimi, üretim hacmi ve üretim süreci gibi çeşitli faktörlere bağlıdır. Bu kılavuzda, bilinçli kararlar vermenize yardımcı olmak için bu maliyetleri ayrıntılı olarak inceleyeceğiz.

Enjeksiyon Kalıbının Maliyeti Ne Kadardır?

Enjeksiyon Kalıp Maliyetlerini Etkileyen Faktörler

Bir enjeksiyon kalıbının fiyatı birkaç bin dolardan yüz binlere kadar önemli ölçüde değişebilir. Aşağıdaki faktörler toplam maliyeti etkiler:

- Kalıp Karmaşıklığı ve Tasarımı

Kalıbın karmaşıklığı en önemli maliyet etkenlerinden biridir. Basit tasarımlara sahip basit kalıplar daha ucuzken, karmaşık özelliklere, alt kesimlere ve hareketli parçalara sahip karmaşık kalıplar daha hassas işleme ve ek bileşenler gerektirerek maliyeti artırır. - Boşluk Sayısı

Tek gözlü bir kalıp döngü başına bir parça üretirken, çok gözlü kalıplar aynı anda birden fazla parça üretebilir. Çok gözlü kalıplar, gerekli ek mühendislik ve işleme nedeniyle daha pahalıdır, ancak yüksek hacimli üretimde birim başına maliyetleri düşürebilir. - Kalıp Malzemesi

Kalıbı inşa etmek için kullanılan malzemenin türü, kalıbın dayanıklılığını ve maliyetini etkiler. Yaygın kalıp malzemeleri şunları içerir:- Alüminyum kalıplar - Üretimi daha ucuz ve hızlıdır, ancak daha kısa ömürlüdür, bu da onları düşük hacimli üretim için ideal kılar.

- Çelik kalıplar - Daha pahalı ancak oldukça dayanıklıdır, bu da onları yüksek hacimli üretim için uygun hale getirir.

- Tolerans ve Hassasiyet Gereksinimleri

Dar toleranslara sahip yüksek hassasiyetli kalıplar, gelişmiş işleme süreçleri gerektirir ve maliyetleri artırır. Havacılık ve tıbbi cihazlar gibi sektörler genellikle çok daha pahalı olabilen ultra hassas kalıplara ihtiyaç duyar. - Kalıp Boyutu ve Ağırlığı

Daha büyük kalıplar daha fazla malzeme ve işleme süresi gerektirir, bu da maliyetleri artırır. Daha ağır kalıplar ayrıca özel taşıma ekipmanı gerektirebilir ve bu da masrafları artırır. - Soğutma Sistemi ve Kalıp Bakımı

Üretim döngülerini hızlandırmak ve parça kalitesini iyileştirmek için verimli soğutma sistemleri gereklidir. Konformal soğutma kanalları gibi gelişmiş soğutma çözümleri kalıp maliyetlerini artırır ancak verimliliği geliştirir. Ayrıca, kötü tasarlanmış kalıplar sık sık onarım gerektirebileceğinden bakım gereksinimleri uzun vadeli maliyetleri etkiler.

Enjeksiyon Kalıpları için Tahmini Maliyet Aralıkları

Bir enjeksiyon kalıbının fiyatı karmaşıklığına, boyutuna ve malzemesine bağlıdır:

- Basit prototip kalıp: $1,000 - $5,000

- Düşük hacimli alüminyum kalıp: $5,000 - $15,000

- Orta sınıf çelik kalıp: $15,000 - $50,000

- Yüksek üretim çelik kalıp: $50,000 - $200,000+

Otomotiv veya tıp endüstrilerinde kullanılanlar gibi daha büyük ve daha karmaşık kalıplar $500.000'i aşabilir.

Enjeksiyon Kalıplamanın Maliyeti Ne Kadardır?

Enjeksiyon Kalıplamada Temel Maliyet Bileşenleri

Bir kalıp üretildikten sonra, enjeksiyon kalıplamanın gerçek maliyeti, üretim hacmi, döngü süresi, malzeme maliyetleri ve operasyonel giderler dahil olmak üzere çeşitli faktörlere bağlıdır.

- Malzeme Maliyetleri

Kullanılan plastik reçinenin türü maliyetleri önemli ölçüde etkiler. Yaygın plastik malzemeler ve bunların pound başına yaklaşık fiyatları şunlardır:- Polipropilen (PP): $1.00 - $2.50

- Akrilonitril Bütadien Stiren (ABS): $1.50 - $3.50

- Polikarbonat (PC): $3.00 - $6.00

- Naylon: $2.50 - $5.00

- UV direnci, alev geciktirici veya gelişmiş mekanik özellikler için katkı maddeleri içeren özel reçineler daha pahalıdır.

- Üretim Hacmi

Yüksek hacimli üretim, kalıp imalatı ve kurulum gibi sabit maliyetler daha fazla sayıda parçaya yayıldığı için birim başına maliyeti düşürür. Küçük seri üretimler, kurulum süresi ve sınırlı ölçek ekonomileri nedeniyle parça başına daha yüksek maliyetlere sahiptir. - Çevrim Süresi ve Verimlilik

Bir enjeksiyon kalıplama döngüsünü tamamlamak için gereken süre üretim maliyetlerini etkiler. Daha hızlı döngü süreleri, daha yüksek çıktı ve daha düşük birim başına maliyet anlamına gelir. Optimize edilmiş soğutma ve çıkarma mekanizmalarına sahip gelişmiş kalıp tasarımları döngü sürelerini azaltmaya yardımcı olur. - Makine ve İşçilik Maliyetleri

Enjeksiyon kalıplama makineleri boyut ve tonaj açısından çeşitlilik gösterir ve daha büyük makinelerin çalıştırılması daha maliyetlidir. Saatlik makine ücretleri, makine türüne ve konumuna bağlı olarak değişir:- Küçük makineler (50-100 ton): Saat başına $30 - $100

- Orta makineler (100-500 ton): Saat başına $75 - $200

- Büyük makineler (500+ ton): Saat başına $150 - $500

- İşçilik maliyetleri operasyonun karmaşıklığına, otomasyon seviyesine ve coğrafi konuma bağlıdır. Otomatikleştirilmiş süreçler işçilik giderlerini azaltır ancak daha yüksek başlangıç yatırımları gerektirir.

Parça Başına Tahmini Maliyet

Parça başına maliyeti tahmin etmek için aşağıdaki formülü göz önünde bulundurun:

Parça Başına Toplam Maliyet = (Malzeme Maliyeti + Makine Maliyeti + İşçilik Maliyeti) / Üretilen Parça Sayısı

Örneğin, $5.000 kalıp maliyeti, parça başına $1,50 malzeme maliyeti ve parça başına $0,50 makine maliyeti ile 10.000 birim üretiliyorsa:

Parça Başına Toplam Maliyet = ($5.000 / 10.000) + $1,50 + $0,50 = birim başına $2,00

Daha yüksek üretim hacimleri için birim başına kalıp maliyeti düşer ve bu da önemli maliyet tasarrufları sağlar.

Plastik Enjeksiyon Kalıbının Maliyeti Ne Kadardır?

Plastik parçalar için özel olarak tasarlanmış bir plastik enjeksiyon kalıbı, genel enjeksiyon kalıplarıyla benzer fiyatlandırma yapılarını takip eder. Bununla birlikte, plastik kalıp maliyetlerini etkileyen ek faktörler şunlardır:

- Plastik Malzeme Uyumluluğu

Bazı kalıpların yüksek sıcaklıktaki plastiklere dayanması gerekir, bu da özel kaplamalar veya soğutma sistemleri gerektirir ve maliyetleri artırır. - Yüzey İşlemi ve Dokusu

Cilalı veya dokulu kalıplar gibi yüksek kaliteli yüzey kaplamaları, ekstra işleme süresi ve masrafı ekler. - Kalıp Uzun Ömürlülüğü

Yüksek hacimli üretim gerekiyorsa, sertleştirilmiş çelik bir kalıba yatırım yapmak dayanıklılık sağlar ve uzun vadeli maliyetleri en aza indirir.

Plastik Enjeksiyon Kalıpları için Maliyet Tahminleri

- Temel prototip kalıp: $1,000 - $5,000

- Standart üretim kalıbı: $10,000 - $50,000

- Milyonlarca döngü için yüksek dayanıklılığa sahip kalıp: $50,000 - $200,000+

Enjeksiyon kalıpları ve enjeksiyon kalıplama ile ilgili maliyetleri anlamak, ürün imalatında maliyet etkin kararlar almak için çok önemlidir. Kalıp maliyeti karmaşıklık, malzeme ve tasarım gereksinimlerine bağlıyken, enjeksiyon kalıplama maliyetleri üretim hacmi, malzeme seçimi ve operasyonel verimlilikten etkilenir.

Büyük ölçekli üretim planlayan işletmeler için, yüksek kaliteli kalıplara yatırım yapmak ve enjeksiyon kalıplama sürecini optimize etmek uzun vadeli maliyet tasarrufu sağlayabilir. Öte yandan, yeni başlayanlar ve düşük hacimli üreticiler, tam ölçekli üretime geçmeden önce daha düşük maliyetli prototip kalıplardan faydalanabilir.

İşletmeler bu faktörleri dikkatlice analiz ederek bütçelerini optimize edebilir ve verimli, yüksek kaliteli plastik parça üretimi sağlayabilir.

Enjeksiyon Kalıplama Maliyetlerinde İleri Düzey Değerlendirmeler

Enjeksiyon kalıplarının maliyetini ve enjeksiyon kalıplama sürecini etkileyen genel faktörleri ele almış olsak da, fiyatlandırmayı etkileyebilecek birkaç ek husus daha vardır. Bu bölümde, işletmelerin bütçelerini optimize etmelerine yardımcı olmak için özel kalıp türlerine, üretim verimliliği stratejilerine ve maliyet tasarrufu tekniklerine daha derinlemesine dalacağız.

Enjeksiyon Kalıp Çeşitleri ve Maliyetleri

Tüm enjeksiyon kalıpları eşit yaratılmamıştır. Üretim gereksinimlerine bağlı olarak, her biri kendi maliyet etkilerine sahip farklı kalıp türleri kullanılır.

Tek Boşluklu ve Çok Boşluklu Kalıplar

Bir enjeksiyon kalıbı tasarlarken önemli bir karar, bir enjeksiyon kalıbının kullanılıp kullanılmayacağıdır. tek gözlü kalıp ya da çok gözlü kalıp.

- Tek gözlü kalıplar döngü başına bir parça üretir. Bunlar peşin olarak daha ucuzdur ancak daha yavaş üretim sürelerine neden olur.

- Çok gözlü kalıplar döngü başına birden fazla parça üreterek yüksek hacimli üretimde birim başına maliyetleri önemli ölçüde azaltır. Bununla birlikte, artan işleme ve tasarım karmaşıklığı nedeniyle üretimleri daha pahalıdır.

Örneğin, tek gözlü bir kalıbın maliyeti şu şekilde olabilir $10,000 - $50,000, ise 4 gözlü kalıp maliyetli olabilir $50,000 - $150,000, ve bir 8 gözlü kalıp aşabilir $200,000.

Aile Kalıpları

Bir aile kalıbı, tek bir döngüde birden fazla farklı parça üretmek üzere tasarlanmıştır. Bu, farklı parçaların tek seferde birlikte kalıplandığı tüketici elektroniği gibi birden fazla plastik bileşene sahip ürünler için idealdir. Aile kalıpları takım maliyetlerinden tasarruf sağlayabilir, ancak eşit doldurma ve soğutma sağlamak için hassas tasarım gerektirirler.

Tahmini maliyet: $20,000 - $100,000, karmaşıklığa bağlı olarak.

Sıcak Yolluk ve Soğuk Yolluk Kalıpları

Yolluk sisteminin türü de kalıp maliyeti ve verimliliğinde rol oynar.

- Soğuk yolluk kalıpları erimiş plastiği dağıtmak için geleneksel yolluklar ve yolluklar kullanır. Bunların üretimi daha basit ve ucuzdur ancak malzeme israfına neden olur.

- Sıcak yolluk kalıpları plastiği doğrudan boşluklara dağıtmak için ısıtılmış kanallar kullanır, atıkları azaltır ve döngü süresini iyileştirir. Ancak üretimi ve bakımı daha pahalıdır.

A soğuk yolluk kalıbı maliyetli olabilir $5,000 - $50,000, ise sıcak yolluk kalıbı maliyetli olabilir $20,000 - $200,000+ karmaşıklığa bağlı olarak.

Enjeksiyon Kalıplama Maliyetleri Nasıl Düşürülür?

1. Kalıp Tasarımını Optimize Edin

Verimli kalıp tasarımı, maliyetleri düşürmenin ilk adımıdır. Aşağıdaki stratejileri göz önünde bulundurun:

- Parça geometrisini basitleştirin: İşleme karmaşıklığını artıran gereksiz alt kesimlerden, ince duvarlardan ve karmaşık ayrıntılardan kaçının.

- Tek tip duvar kalınlığı kullanın: Bu, bükülme gibi kusurları önler ve eşit soğutma sağlayarak üretim süresini azaltır.

- Hareketli parçaları en aza indirin: Kaydırıcılar, kaldırıcılar ve ekler gibi özellikler kalıp karmaşıklığına ve maliyetine katkıda bulunur.

2. Uygun Maliyetli Malzemeler Seçin

Malzeme seçimi hem kalıp hem de üretim maliyetlerini etkiler. PEEK ve polikarbonat gibi yüksek performanslı malzemeler belirli uygulamalar için gerekli olsa da, polipropilen (PP) ve ABS gibi daha düşük maliyetli malzemeler birçok ürün için uygun olabilir.

3. Üst Kalıplamayı Düşünün

Üst kalıplama çok malzemeli bir parça oluşturmak için bir malzemenin diğerinin üzerine kalıplandığı özel bir enjeksiyon kalıplama işlemidir. Bu teknik genellikle yumuşak tutuşlu tutamaklarda, elektronik muhafazalarda ve tıbbi cihazlarda kullanılır.

Aşırı kalıplama, ek karmaşıklık nedeniyle ilk kalıp maliyetini artırırken, ikincil montaj ihtiyacını ortadan kaldırabilir, sonuçta üretim maliyetlerini düşürür ve parça dayanıklılığını artırır.

için tahmini ek maliyet aşırı kalıplanmış parça: $5,000 - $50,000, malzeme ve tasarıma bağlı olarak değişir.

4. Üretim Hacmini Artırın

Ne kadar çok parça üretilirse birim başına maliyet o kadar düşük olur. Enjeksiyon kalıplama yüksek ön kalıplama maliyetleri içerdiğinden, bu maliyetleri daha büyük üretim çalışmalarına yaymak parça başına fiyatı önemli ölçüde düşürür.

Örneğin:

| Miktar | Parça Başına Maliyet (Kalıp Dahil) |

| 1,000 adet | $5.00 - $20.00 |

| 10,000 adet | $1.00 - $5.00 |

| 100,000 adet | $0.50 - $2.00 |

| 1.000.000 adet | $0.10 - $1.00 |

Düşük hacimli üretim yapıyorsanız şunları göz önünde bulundurun alümi̇nyum kaliplar veya yumuşak aletler başlangıç maliyetlerini düşürmek için.

5. İşgücü Maliyetlerini Azaltmak için Otomasyonu Kullanın

İşçilik maliyetleri enjeksiyon kalıplamada önemli bir gider olabilir. Kullanma roboti̇k otomasyon parça çıkarma, kalite kontrolleri ve paketleme için işçilik maliyetlerini azaltabilir ve verimliliği artırabilir. Otomasyon daha yüksek bir ilk yatırım gerektirse de, aşağıdakilere yol açar uzun vadeli tasarruflar yüksek hacimli üretimde.

Enjeksiyon Kalıplama Maliyetlerini Artıran Yaygın Hatalar

1. Kusurlara Yol Açan Kötü Kalıp Tasarımı

Kötü tasarlanmış bir kalıp, parlama, eğrilme, çökme izleri ve kısa atışlar gibi kusurlara neden olarak daha yüksek hurda oranlarına ve ek yeniden işleme maliyetlerine yol açabilir. Doğru kalıp akış analizi (MFA) ve bilgisayar destekli tasarım (CAD) simülasyonları bu sorunların önlenmesine yardımcı olur.

2. Yanlış Kalıp Malzemesi Seçimi

Daha ucuz bir kalıp malzemesi tercih etmek başlangıçta maliyet tasarrufu sağlayabilir, ancak kalıp hızlı bir şekilde aşınırsa, sık sık onarım veya değiştirme gerektirecek ve bu da daha yüksek uzun vadeli maliyetlere yol açacaktır.

3. Önleyici Bakımı İhmal Etmek

Temizlik, yağlama ve inceleme dahil olmak üzere düzenli kalıp bakımı, beklenmedik arızaları önler ve kalıp ömrünü uzatır.

Maliyeti küf onarimlari: $500 - $20,000, Hasarın ciddiyetine bağlı olarak.

Örnek Olay İncelemesi: Gerçek Dünyadan Bir Enjeksiyon Kalıplama Projesinin Maliyet Dökümü

Enjeksiyon kalıplama ile ilgili maliyetleri göstermek için, telefon kılıfı gibi orta ölçekli bir plastik tüketici ürününü ele alalım.

Proje Detayları:

- Malzeme: ABS Plastik

- Kalıp Tipi: 4 Boşluklu Çelik Kalıp

- Üretim Hacmi: 100.000 adet

- Makine Boyutu: 200 tonluk enjeksiyon kalıplama makinesi

Maliyet Dağılımı:

| Maliyet Bileşeni | Tahmini Maliyet |

| Kalıp İmalatı | $40,000 |

| Hammadde ($2.50/lb'den ABS) | $25,000 |

| Makine Süresi (150 saat @ $100/saat) | $15,000 |

| İşçilik (Operatör + QA) | $10,000 |

| Paketleme ve Lojistik | $5,000 |

| Toplam Maliyet | $95,000 |

| Birim Başına Maliyet | $0.95 |

Üretim hacmini artırarak 500,000 adet, birim başına maliyet aşağıdaki değerlerin altına düşebilir $0.50, seri üretimin faydalarını vurgulamaktadır.

Enjeksiyon Kalıplama Maliyetlerinde Gelecek Trendler

1. Hızlı Takımlama için 3D Baskı

3D baskı teknolojisindeki gelişmeler kalıp prototipleme maliyetlerini düşürüyor. Katmanlı üretim, şirketlerin pahalı kalıplara geçmeden önce kalıp tasarımlarını test etmelerini sağlıyor.

Potansiyel tasarruflar: 30-50% prototip kalıp maliyetlerinde azalma.

2. Yapay Zeka Odaklı Süreç Optimizasyonu

Yapay zeka (AI) akıllı enjeksiyon kalıplama makinelerine entegre edilerek döngü sürelerini optimize ediyor, hataları azaltıyor ve atıkları en aza indiriyor. Bu da geleneksel yöntemlere kıyasla 5-15% maliyet tasarrufu sağlayabilir.

3. Sürdürülebilir Enjeksiyon Kalıplama

Geri dönüştürülebilir ve biyolojik olarak parçalanabilir plastikler, maliyet verimliliğini korurken çevresel etkiyi azaltarak ilgi görmektedir. Çevre dostu üretime yatırım yapan şirketler devlet teşviklerinden ve vergi indirimlerinden de faydalanabilir.

Enjeksiyon Kalıbı Kullanım Ömrünün Uzun Vadeli Maliyetler Üzerindeki Etkisi

Enjeksiyon kalıplama maliyet hesaplamalarında en çok göz ardı edilen faktörlerden biri kalıbın ömrüdür. İlk kalıp maliyetleri yüksek olabilirken, bir kalıbın dayanıklılığı zaman içinde parça başına maliyeti doğrudan etkiler. İyi tasarlanmış bir kalıp yüz binlerce hatta milyonlarca çevrime dayanabilirken, daha düşük kaliteli bir kalıp hızla aşınarak sık sık onarım veya değiştirme gerektirebilir. Alüminyum ve çelik kalıplar arasındaki seçim, kullanım ömrünün belirlenmesinde çok önemli bir rol oynar. Alüminyum kalıplar daha ucuz ve daha hızlı üretilirken, tipik olarak 5.000 ila 50.000 döngü arasında dayanır, bu da onları düşük hacimli üretim veya prototipleme için ideal hale getirir. Öte yandan, sertleştirilmiş çelik kalıplar bir milyondan fazla döngüye dayanabilir, bu da onları daha yüksek ön maliyetlerine rağmen yüksek hacimli üretim için daha uygun maliyetli bir seçim haline getirir.

Uygun kalıp bakımı, kullanım ömrünü uzatmada ve uzun vadeli maliyetleri kontrol etmede bir diğer önemli faktördür. Düzenli temizlik, yağlama ve inceleme, kalıp kalitesini düşürebilecek parlama, eğrilme ve malzeme birikmesi gibi kusurların önlenmesine yardımcı olur. Önleyici bakıma yatırım yapmak, beklenmedik arıza sürelerini ve onarımları önleyerek binlerce dolar tasarruf sağlayabilir. Ayrıca, kalıp tasarımının kendisi de dayanıklılıkta bir rol oynar; tek tip duvar kalınlığına ve daha az hareketli parçaya sahip daha basit tasarımlar, karmaşık alt kesimler ve kesici uçlara sahip oldukça karmaşık kalıplardan daha uzun süre dayanma eğilimindedir.

Sonuçta, düşük maliyetli, kısa ömürlü bir kalıp ile yüksek kaliteli, uzun ömürlü bir kalıp arasındaki karar üretim hedeflerine bağlıdır. Uzun vadeli üretim planlayan şirketler, kalıp maliyetlerini bir masraftan ziyade bir yatırım olarak görmeli, ürünün yaşam döngüsü boyunca maliyet verimliliğini en üst düzeye çıkarmak için tasarım ve bakım stratejilerini optimize etmelidir. İşletmeler, kalıp ömrünü anlayarak ve uygun bakımı uygulayarak parça başına maliyetlerini önemli ölçüde azaltabilir ve uzun vadede daha yüksek kârlılık sağlayabilir.

Sonuç

Bir enjeksiyon kalıbının maliyetini ve enjeksiyon kalıplama fiyatlandırmasını etkileyen faktörleri anlamak, plastik ürünleri verimli bir şekilde üretmek isteyen işletmeler için çok önemlidir. İlk kalıp maliyeti yüksek olabilirken, stratejik planlama, optimize edilmiş tasarım ve yüksek hacimli üretim, birim başına maliyetleri önemli ölçüde azaltabilir.

Yeni başlayan işletmeler için, ölçek büyütmeden önce düşük maliyetli prototip kalıpları ve küçük seri üretim en iyi yaklaşım olabilir. Bu arada, yerleşik üreticiler uzun vadeli tasarruflar elde etmek için otomasyon, çok gözlü kalıplar ve süreç optimizasyonundan faydalanabilir.

İşletmeler malzeme seçimi, üretim yöntemleri ve kalıp tasarımını dikkatle değerlendirerek maliyet etkinliği ve ürün kalitesi arasında mükemmel bir denge kurabilir ve karlı bir enjeksiyon kalıplama projesi sağlayabilir.